Австралийские исследователи разработали ткань с наноалмазным покрытием, которое отводит тепло тела лучше, чем обычные материалы. Они смешали наноалмазы с полиуретаном и нанесли смесь на сторону ткани, соприкасающуюся с кожей. Эксперименты показали, что обработанный материал остывает быстрее контрольных образцов. Но носить такую ткань может быть не столь комфортно.

Из-за наступления глобального потепления специалисты ищут способы сделать жизнь людей комфортнее. Одно из таких направлений — совершенствование индивидуальной одежды.

Отвод тепла от тела можно организовывать двумя способами: активным и пассивным. Но активный подразумевает громоздкие электрические устройства для вентиляции или жидкостного охлаждения. Пассивный предполагает модификацию ткани — например, с помощью нанопористого полиэтилена. Однако с такой добавкой связаны другие проблемы: неприятные ощущения на теле и его окрашивание, сложность в изготовлении и ограничения в дизайне.

Австралийские исследователи решили создать легкую и удобную охлаждающую ткань на основе наноструктур с хорошей теплопроводностью. Ученые выбрали наноалмазы, потому что ранее они показали эффективный отвод тепла на шерстяной ткани, и изменили подход создания композитного материала. Работа об этом опубликована в журнале Polymers for Advanced Technologies.

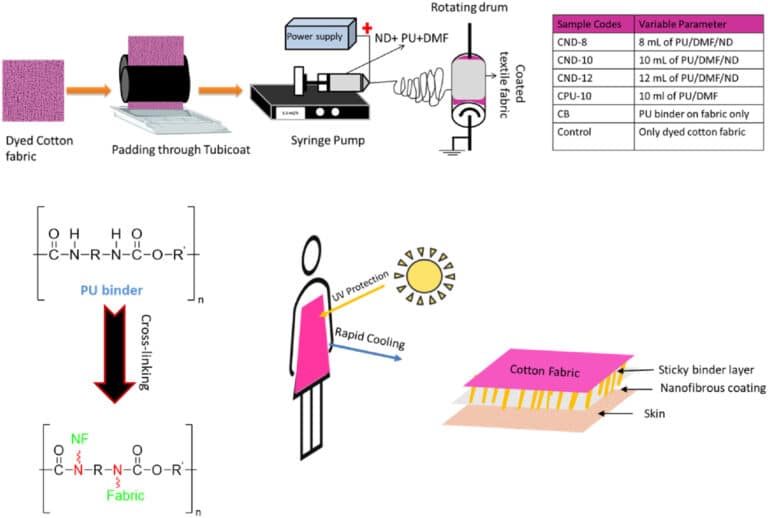

В качестве основы ученые взяли 100%-ную хлопчатобумажную ткань, так как она экологична, комфортна и биосовместима. Наноалмазы размером примерно 190 нанометров смешивали с раствором полиуретана, который выступал связывающим веществом. Получившийся полимер наносили на одну сторону ткани электропрядением — формируя нановолокнистые структуры. Такой способ, по словам исследователей, значительно упрощает производство материала.

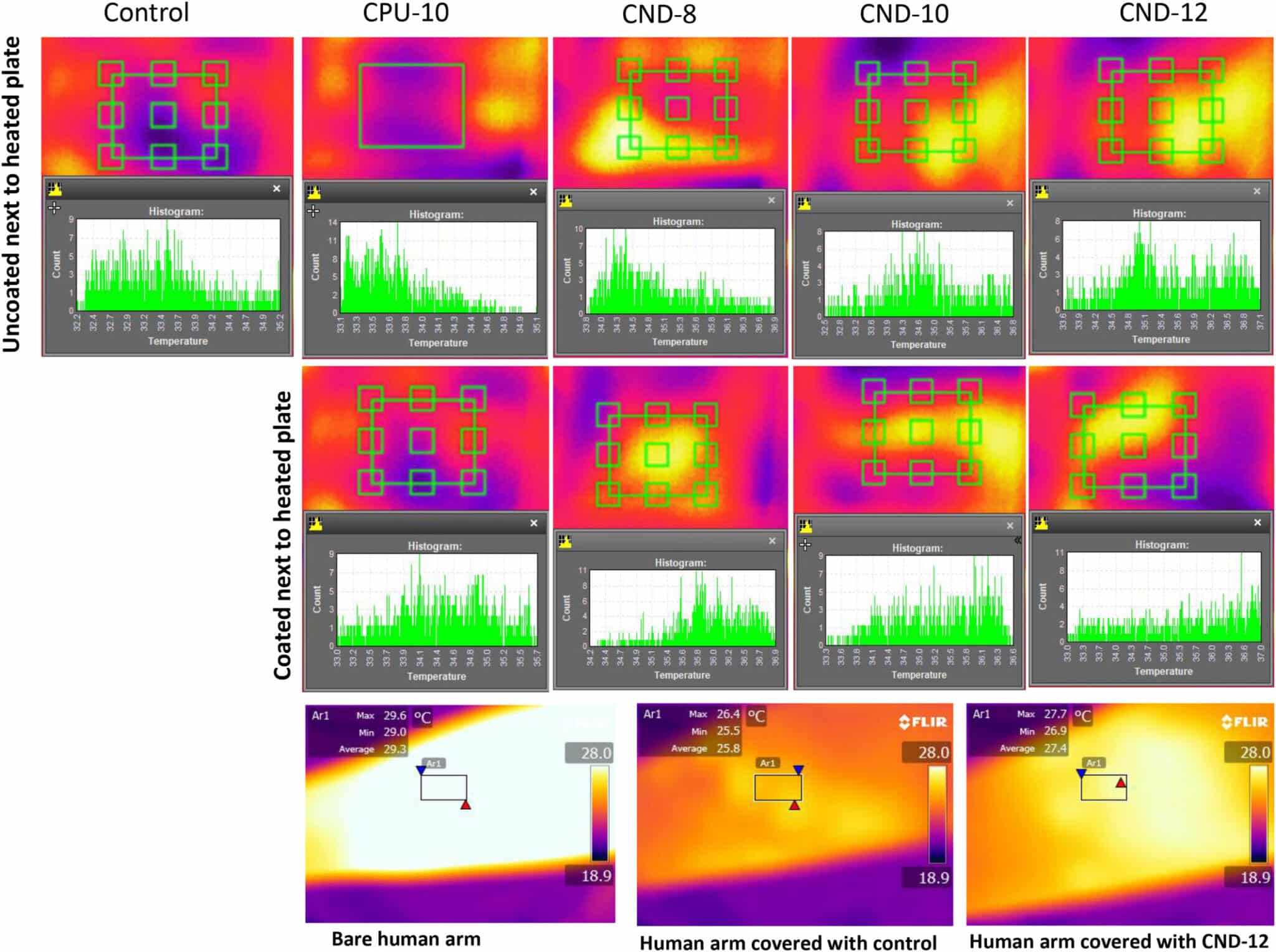

Анализ теплоотдачи оценивали с помощью инфракрасной термографии: образцы помещали на пластину, нагретую до 37 °C, и наблюдали в течение минуты. Затем снимали, давали остыть до комнатной температуры и снова помещали на горячую поверхность, но уже другой стороной.

Выяснилось, что обработанные образцы нагревались с непокрытой стороны сильнее контрольных — 34-34,5 °C против 31,8-33,5 °C. Это объясняется наличием наноалмазного слоя на обратной стороне. Разница температур, как пояснили экспериментаторы, говорит о том, что ткань быстро остывает, если сторона с покрытием находится рядом с кожей.

Другой опыт показал похожий результат. Голую руку человека с температурой 29 °C покрыли двумя образцами ткани. Рука с контрольным материалам имела температуру 25,5 °C, а с наноалмазным — 26,9 °C. Авторы сделали вывод, что новое покрытие отводит тепло в атмосферу быстрее, а охлаждение самого материала происходит интенсивнее, чем у контрольного. Опыты на солнечном свете показали те же результаты.

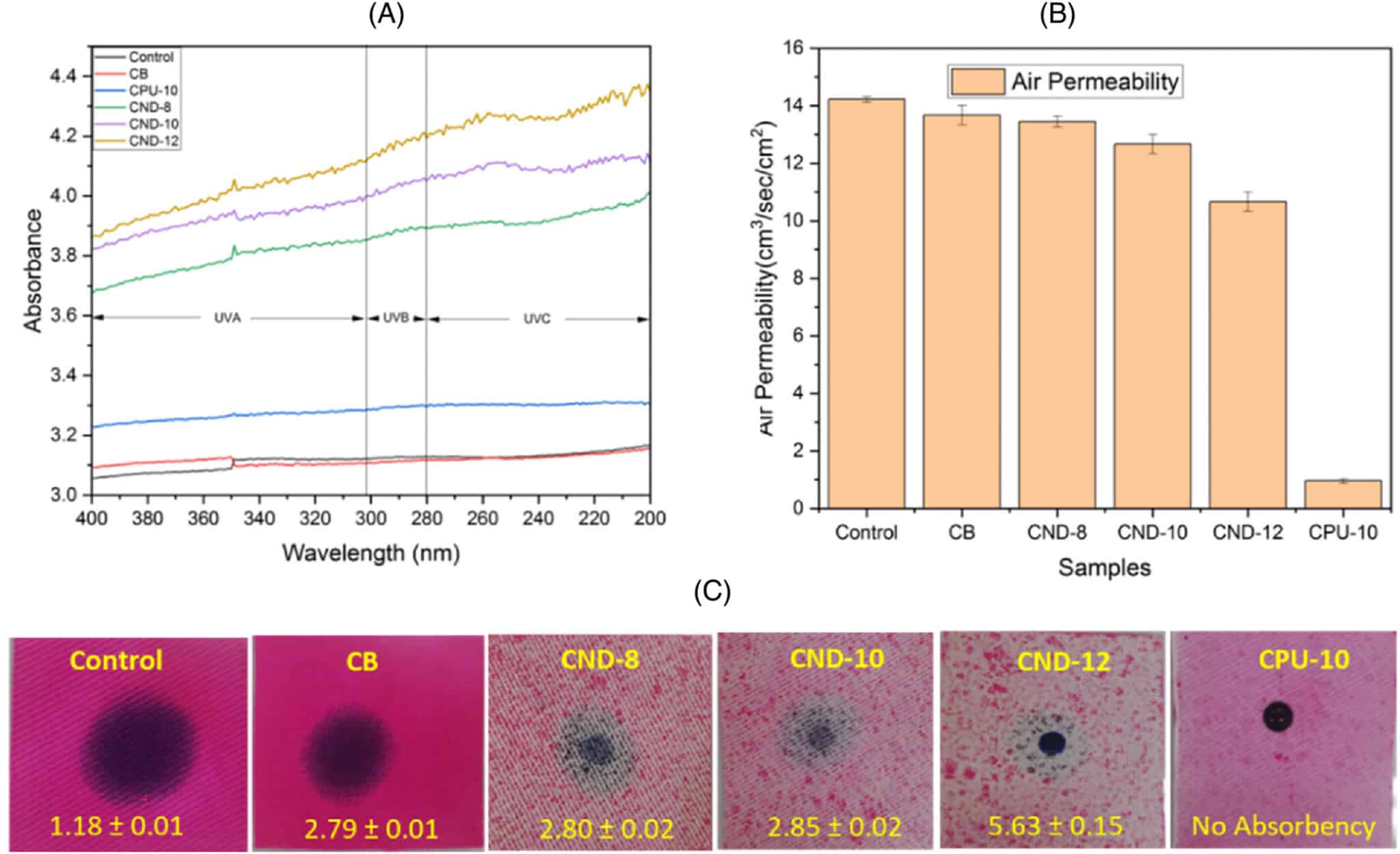

Также исследователи проверяли износостойкость ткани с наноалмазами. Обработанный материал поглощал ультрафиолет в среднем на 8-12 % больше, чем контрольный. Воздухопроницаемость ткани с наноалмазным слоем была ниже, но незначительно, а вот воду они впитывали гораздо хуже: один из образцов вообще ничего не впитал, так как слой полиуретана создал пленку, не позволяющую влаге проникнуть через ткань. Лучшая устойчивость к УФ-излучению в наноалмазных образцах делает их привлекательными УФ-защитными агентами, отметили авторы научной работы. Однако с точки зрения комфорта ношение такой ткани может быть проблематичным.

«Вопреки распространенному мнению, наноалмазы — это не то же самое, что бриллианты, украшающие ювелирные изделия. На самом деле, они дешевы в производстве — дешевле, чем оксид графена и другие виды углеродных материалов. Хотя они имеют структуру углеродной решетки, они гораздо меньше по размеру. Также их легко изготовить с помощью детонации или из отходов», — пояснила соавтор исследования Шади Хоушиар.