Ученые из Университета Миннесоты разработали способ печати OLED-экранов с помощью 3D-принтера.

Это достижение — подвиг по сравнению с обычными производственными процессами. Производство дисплеев OLED осуществляется на крупных, высокотехнологичных и недешевых фабриках. — поясняет Майкл МакАлпайн, профессор кафедры машиностроения Университета Миннесоты и главный автор исследования, изданного в журнале. . «Нам хотелось узнать, удастся ли нам соединить всё и изготовить OLED-дисплей на нашем 3D-принтере. «.

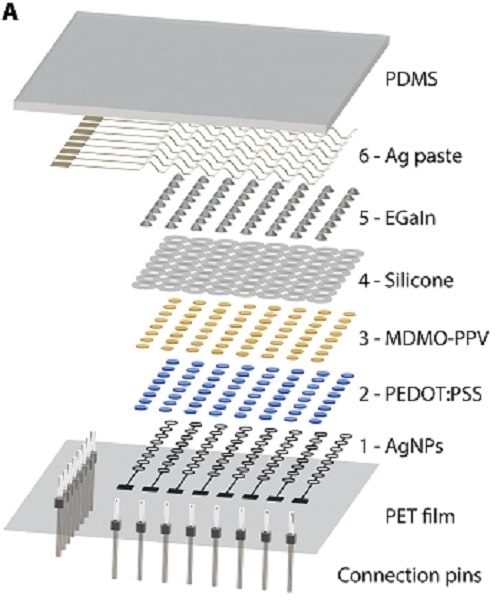

OLED — вам это знакомо? Возможно, вы пользуетесь ею каждый день. Это сокращение от «Organic Light-Emitting Diode». Технология отображения работает достаточно просто: один или несколько слоев светоизлучающего полупроводникового материала помещаются между двумя другими слоями, образующими электроды. Электроды пропускают электрический ток через средний слой, благодаря чему диоды излучают свет самостоятельно. Поэтому подсветки, как в других технологиях, не требуется.

Технология OLED обладает рядом преимуществ, обеспечивших ей широкое распространение в телевизорах, смартфонах и других устройствах. Благодаря ей создаются более тонкие и легкие экраны по сравнению с жидкокристаллическими дисплеями, с большей глубиной черного цвета. Кроме того, эти экраны могут быть гибкими, что открывает возможности для их адаптации к различным носителям.

Изготовление OLED-экранов в домашних условиях?

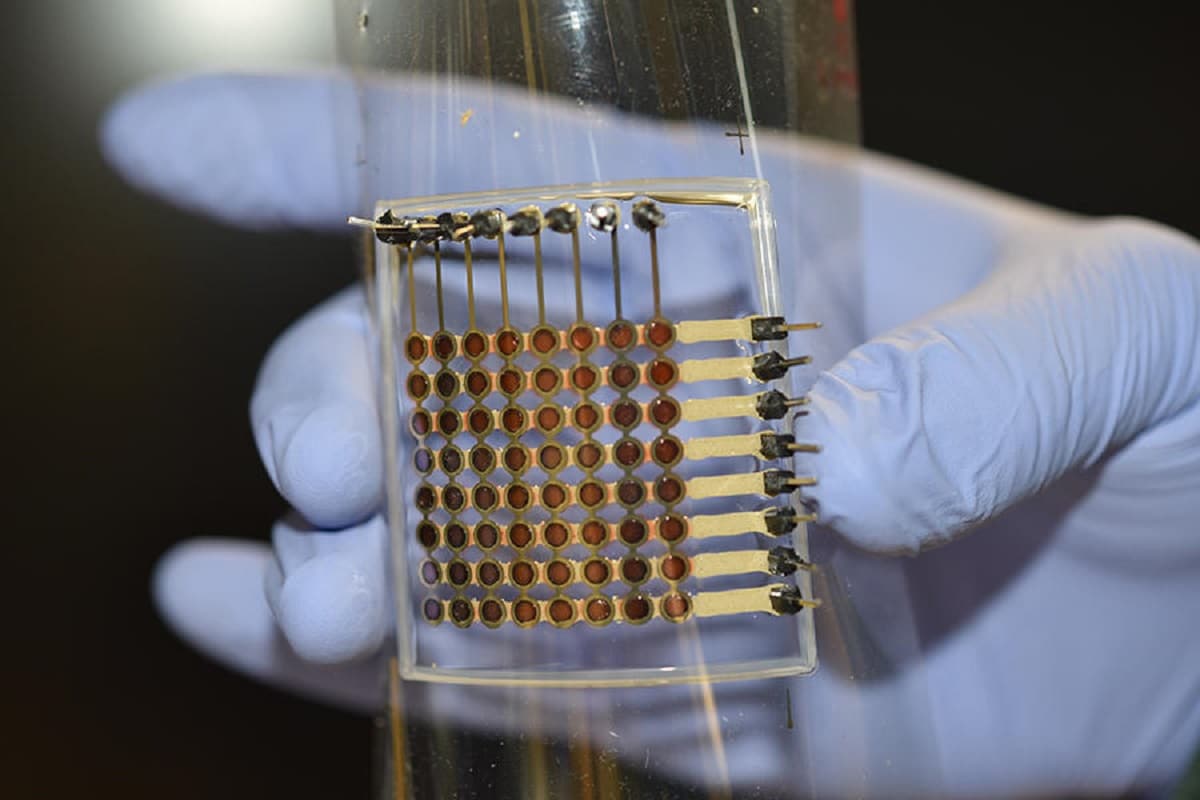

Ученые разработали OLED-экран размером 3,8 на 3,8 сантиметра с 64 функциональными пикселями. По их словам, другие команды предпринимали много попыток, но для завершения проекта всегда требовались дополнительные технологии, например, термическое испарение. Университет Миннесоты заявляет, что это открытие может в будущем позволить создавать недорогие OLED-дисплеи, которые можно будет широко производить с помощью 3D-принтеров в домашних условиях, а не на дорогостоящих предприятиях по микрообработке.

Ученые отмечают, что 3D-принтер не является стандартным, а создан по индивидуальному заказу. Стоимость его приблизительно равна стоимости Tesla S, то есть около 100 тысяч евро. Такая высокая цена обусловлена необходимостью использования нескольких производственных методов: экструзии, напыления и механической реконфигурации для создания OLED-экрана на одной машине.

- ЭкструзияРаботает по принципу «потока», заключающемся в сжатии материала (пластика, пасты, смолы и т. д.) в заданный формат под давлением. В случае 3D-принтеров экструдер наносит материал тонкими слоями для создания объекта.

- НапылениеИсследователи применяли этот метод для «активных слоёв» — органических материалов, отвечающих за работу дисплея. Для высокающего качества изображения эти слои должны быть очень однородными. Очень тонкое распыление необходимых материалов позволило достичь такой однородности.

- В заключение учёные заявляют о «механической перестройке». Для создания прочного сцепления между разными материалами. Чтобы получить прочные связи полимер-металл при помощи 3D-печати, мы использовали вязкоупругость оксидной оболочки металла. С помощью механического сжатия изменили ее форму, увеличив площадь контакта для более крепкого соединения полимера и металла. «, — объясняют они.

Похоже, никто не ожидал, что экран будет работать так хорошо. Я ожидал получить нечто, но, может быть, это не будет полнофункциональный экран. — заявил Руитао Су, старший научный сотрудник Массачусетского технологического института и руководитель исследования. Потом выяснилось, что все пиксели работоспособны, и я могу показывать задуманный текст. «.

Следующий шаг — улучшение яркости и равномерности экрана. Исследователи с энтузиазмом относятся к времени, которое потребуется для распространения их метода, поскольку инструменты для его создания уже доступны. Экран уже продемонстрировал высокую гибкость, что может привести к множеству применений.