Аддитивные технологии постепенно осваивают мир науки и промышленности, слой за слоем, сфера за сферой. Часто демонстрируемые разработки выглядят скорее примером возможностей, чем готовым продуктом. Впрочем, во многих сферах эффективность аддитивных технологий уже доказана.

С незапамятных времен люди создавали разные вещи, вырезая их из больших кусков сырья. Литье и штамповка были отдельными технологиями, но давали только простые формы.

Чтобы изготовить сложные детали, использовали опиловку, резку, фрезерование, токарную обработку, шлифование и сверление. Сейчас такие методы называют традиционными или субтрактивными («вычитающие»). Термин «субтрактивные технологии» появился несколько лет назад для отличия от «аддитивных технологий» («добавляющие»), которые начали быстро набирать популярность.

Аддитивное производство представляет собой процесс создания физического объекта по трехмерной компьютерной модели. Зачастую это осуществляется путем постепенного наращивания материала слой за слоем, однако сегодня активно исследуются и «неплоские» методы, включая применение роботов, которые могут перемещаться вокруг детали с большей свободой движения.

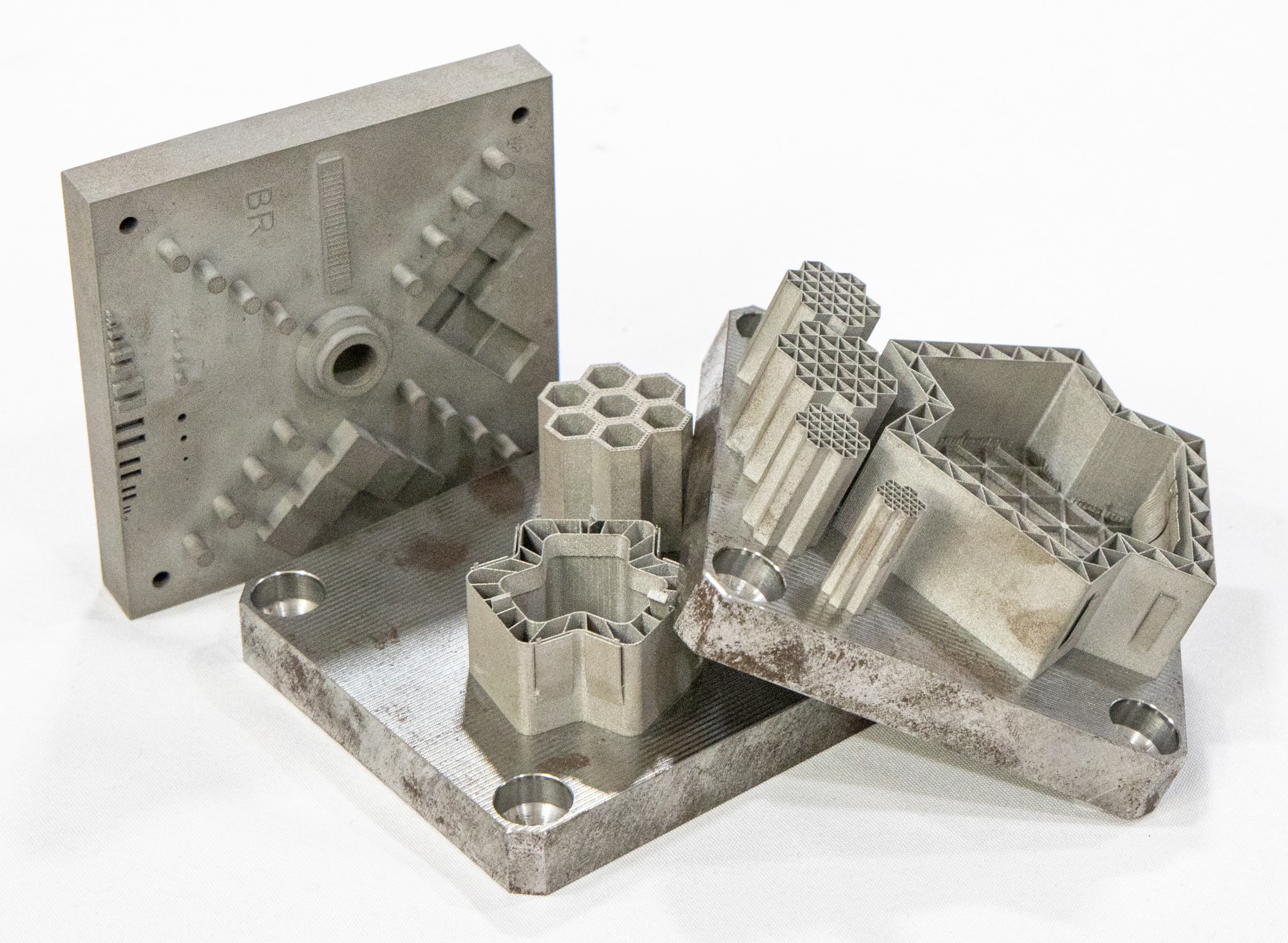

Технология позволяет быстро изготавливать объекты с сложной структурой как снаружи, так и внутри: деталь можно сделать пористой или ячеистой для снижения веса. При этом расходуется меньше материала. Но высокая стоимость – подготовка материала, создание трехмерной модели, затраты на работу устройства и сложность масштабирования – часто делает аддитивные технологии нерентабельными.

Несмотря на всё вышесказанное, популярность аддитивных технологий непрерывно растёт. От пластмасс и металлов до живых клеток и стекла, от наноуровня до печати деталей самолётов — 3D-печать освоила любые материалы и проникла во все сферы науки и промышленности. В действительности это молодая технология.

Эта статья доступна в аудиоверсии.

История аддитивных технологий

Как и многие современные технологии, концепция 3D-печати появилась в научной фантастике. В 1945 году американский автор Мюррей Лейнстер (настоящее имя — Уильям Фитцджеральд Дженкинс,) William Fitzgerald Jenkins) опубликовал рассказ Things Pass ByВ документе достаточно полно излагается описание современного 3D-принтера. Согласно тексту, речь идет о приборе, который посредством подвижной манипулятора, управляемой чертежом, создает изделие из расплавленного пластика.

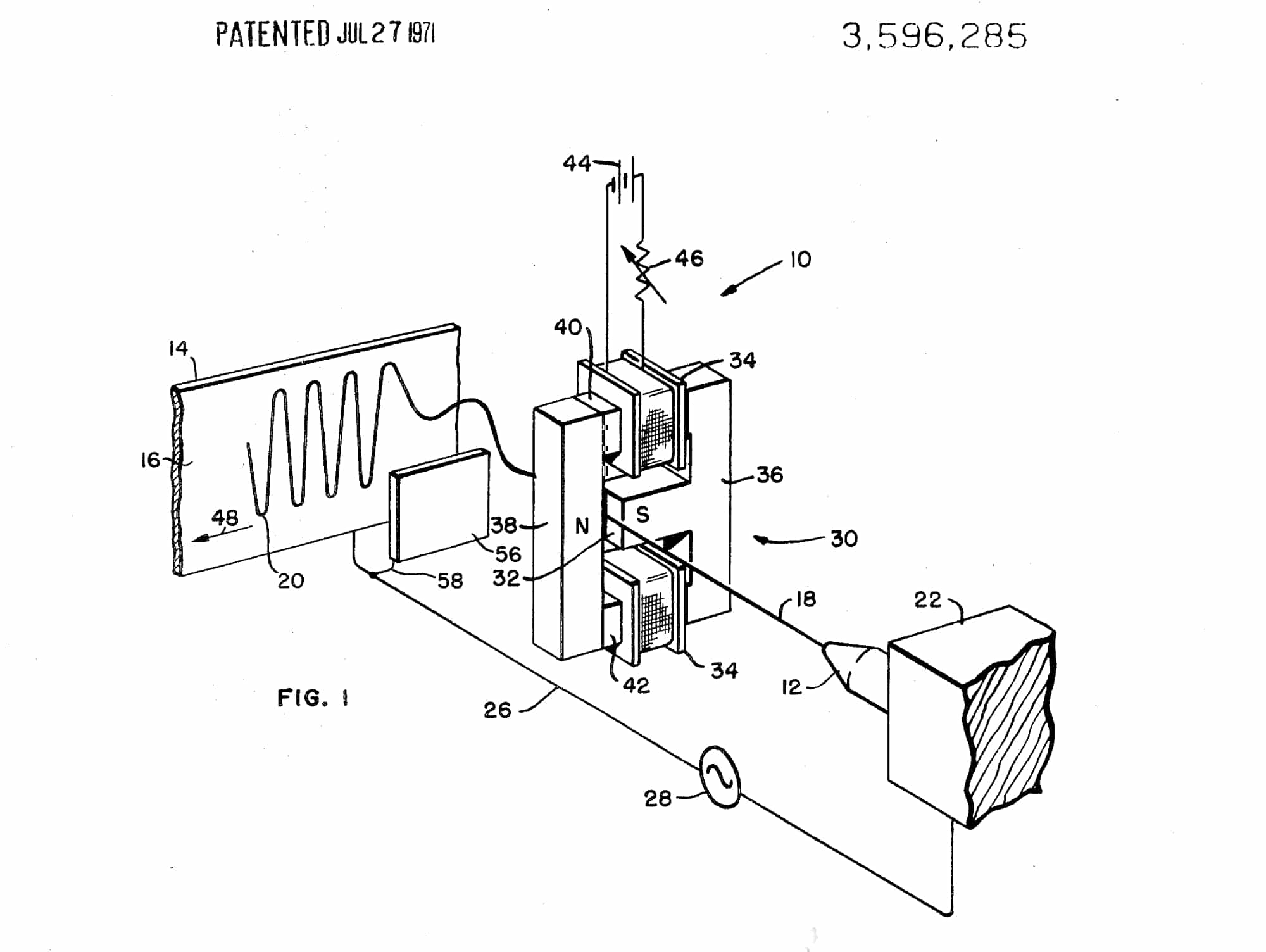

В 1971-м Йоханнес Готтвальд (Johannes F. GottwaldГоттвальд запатентовал «прибор — самописец жидким металлом». Струйная печать появилась незадолго до этого, и Готтвальд ее развил, хотя признал, что материалов для изготовления такой машины на тот момент не было. Срок патента истек раньше, чем изобретение стало реальностью.

Через несколько лет в журнале New ScienceВновь опубликована статья британского химика Дэвида Джонса. David Jones). Под псевдонимом DaedalusЕженедельно с юмором рассказывал о будущих технологиях, которыми, как потом выяснилось, даже вдохновлял будущих лауреатов Нобелевской премии. В 1974 году юмористически описал стереолитографию — самый первый вид аддитивных технологий, — за десятилетие до ее появления.

В 1980-х годах аддитивные технологии приблизились к реализации. Японский конструктор Хидео Кодама ( Hideo KodamaУченый подал заявку на патент на «устройство для быстрого прототипирования» с помощью лазера. Заявку отклонили, и ученый оставил идею.

В 1984 году группу французских изобретателей из компании заинтересовала заявка на патент. Alcatelи Центра французских национальных научных исследований CNRS). Но они тоже не добились финансирования.

Управление по патентам и товарным знакам США выпустило первый патент на изобретение в сфере 3D-печати Биллу Мастерсу. William (Bill) MastersОн действительно собрал 3D-принтер, но уже в начале 1990-х годов. Встретил он свою истинная страсть — каяки, на которые подал более 30 патентов, и решил заняться этим бизнесом, забыв о 3D-печати. Charles W. HullВ 1984 году, всего через три недели после французских ученых, изобретатель подал патент на систему стереолитографии. Изделия предлагалось создавать путем освещения ультрафиолетовыми лампами фоточувствительного полимера слой за слоем. Первым изделием, которое он создал за год до подачи на патент, стала небольшая чаша для промывки глаз. На печать ушло 45 минут.

Через два года патент утвердили. Халл создал компанию. 3D SystemsВ 1988 году был презентован первый коммерческий 3D-принтер. SLA-1Также был представлен новый формат файлов. STLПроцесс расчленения модели на слои, применяемый нами до настоящего времени.

Халл считается родоначальником 3D-печати, хотя раньше её именовали «быстрым прототипированием». В 1993 году Эмануэль Сакс ввёл термин «3D-печать». Emanuel Sachs), профессор Массачусетского технологического института (США).

В скором времени после одобрения изобретения Халла… SLAИзобрели и запатентовали ещё ряд востребованных технологий 3D-печати. SLS и FDMСрок действия последнего патента на данный товар истек в 2014 году.

Порошки и прутки, лазеры и «клей»

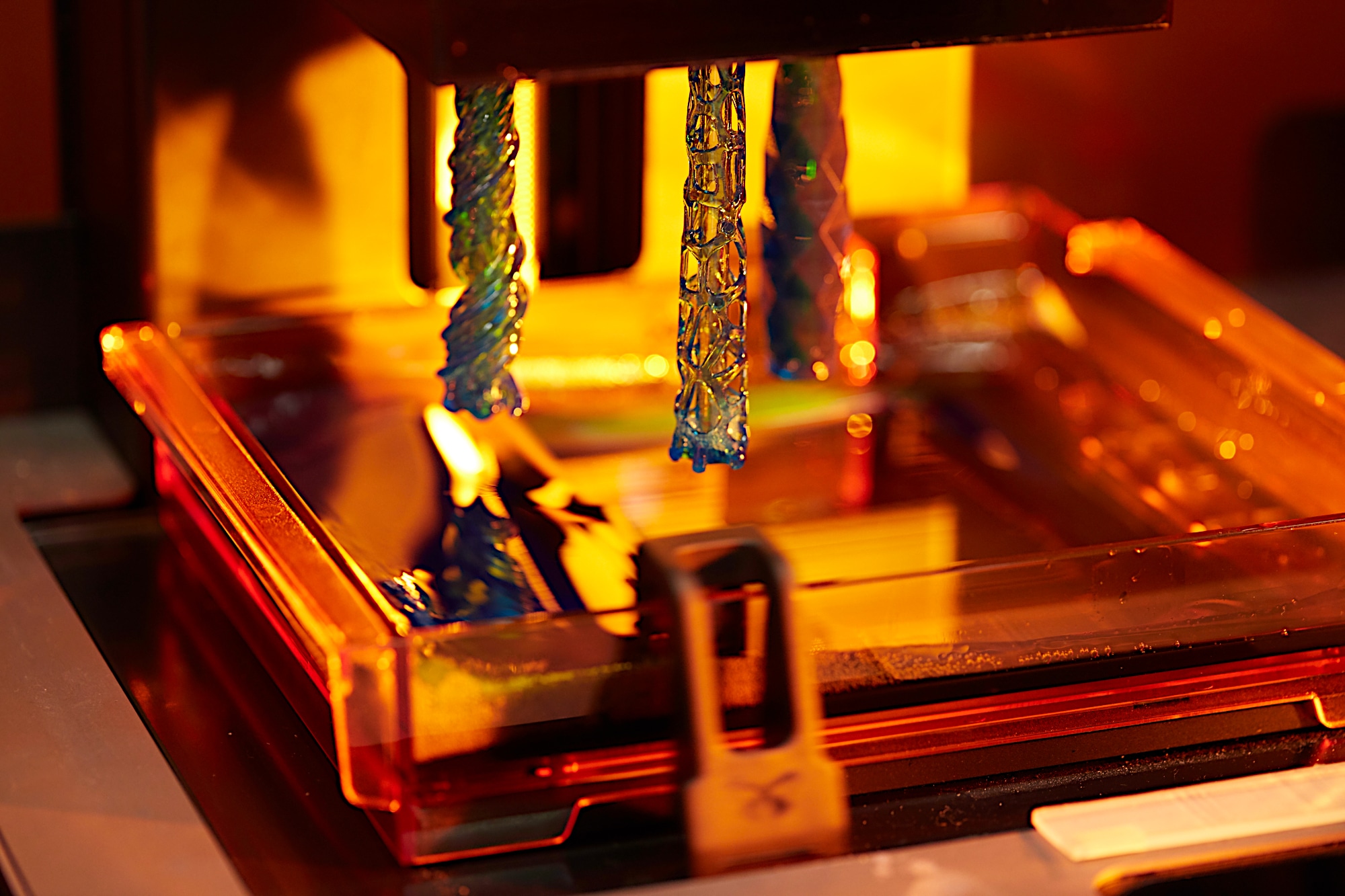

Какие аддитивные технологии применяются в настоящее время? Рассмотрим стереолитографию… SLAПомещаемая в емкость с жидким фоточувствительным полимером сетчатая платформа постепенно опускается по мере печати детали. С каждым шагом платформа погружается на доли миллиметра, а лазер «рисует» новый слой детали в жидкой полимерной массе, который мгновенно затвердевает. Вместо лазера может быть использован проектор или экран, вызывающий затвердевание всего слоя сразу; этот метод называют масочным.

Стереолитография применяется для изготовления моделей в различных областях, таких как медицина, ювелирное дело и дизайн. Метод дает возможность создавать компактные изделия с высоким разрешением.

Затем появился метод селективного лазерного спекания. SLS): он похож на SLAВ этой схеме вместо жидкого полимера применяют порошок из различных материалов: пластика, металла, керамики или стекла. Лазер не вызывает затвердевания, а оплавляет частицы.

Метод послойного наложения, появившийся позднее, FDMСейчас печать больше напоминает технологию «горячего пластика». Вместо контейнера с жидкой смолой и порошком материал подается стержнем, который расплавляется у выходного отверстия принтера.

В процессе развития было внедрено несколько новых технологий. Например, метод струйной печати связующим веществом… binder jetting) похож на SLS и SLAВместо лазера для скрепления частиц применяют «клей». Иногда связывающее вещество удаляют при дополнительной обработке, одновременно уменьшая пористость материала. Кроме того, разрабатываются методы прямого подачи энергии и материала. DEDЭто может быть сварка прутка материала лазером, плазмой или электронным лучом, либо нанесение порошка с одновременным лазерным оплавлением. При работе с порошком центральные ядрышки не расплавляются, а изнутри становятся центрами новой кристаллизации. Методами FDM и DEDМожно не только изготавливать новые детали, но и восстанавливать старые. Чаще всего это ускоряет создание макетов и изделий стандартных размеров.

От нанометров до зданий

Микро- и нанопечать расширяет возможности развития микроэлектроники и биотехнологий. В основном применяют фоточувствительные полимеры, но также появляются разработки из металла (стали, меди, золота) и стекла.

В августе 2023 года шведскиеУчёные продемонстрировали самые маленькие в истории бокал и оптический резонатор. Диаметр бокала меньше толщины человеческого волоса, но его назвали винным. Изобретатели также представили оптический резонатор для оптоволоконных систем связи. По словам учёных, этот метод можно применять для создания уникальных линз медицинских приборов и микророботов.

Развитие технологий происходит не только в направлении миниатюризации, но и в сторону увеличения масштаба. «Норникеля».

В 2022 году специалисты российской компании разработали бронедиск весом 313 килограммов с использованием 3D-печати. В 2023-м создали улитку насоса из чугуна массой полтонны для Надеждинского металлургического завода в Свердловской области. Замена такой детали обычно занимает год, большая часть которого уходит на создание подробных чертежей. Модель удалось быстро создать и отлить большую износостойкую спиральную камеру, которая очень важна для работы.

Разработкой принтеров для печатания крупных деталей занимается также Росатом. В 2023 году госкорпорация представила самый большой в России 3D-принтер для печати металлами — ИЛИСТ-2XL. Вес созданных с его помощью изделий может достигать тонн. В перспективе на такой установке, работающей по методу… DEDМожно печатать и корпус реактора, а пока — сложные по геометрии детали реакторных установок. В планах «Росатома» — совместно с «Корабелкой» (Санкт-Петербургский государственный морской технический университет) создать более масштабный принтер с шестью роботами, способным печатать детали диаметром до четырех метров.

Более грандиозно — «печатание» сооружений бетоном. В 2014 году китайская фирма WinSunЗа двадцать четыре часа построил десяти домов, а через год — пятиэтажку. С того времени печатаемые дома стали появляться во множестве стран, включая Россию.

Например, американский стартап Apis CorВ Подмосковье, в городе Ступино, построен дом. Компания. AMTПроизводство ведется в Татарстане, Ейске и Элисте. «Газпром нефть»В 2023 году с помощью 3D-принтера в Заполярье построили первое подобное здание. Для его создания использовали энергоэффективный пенобетон, благодаря чему осенью и весной дом не будет нуждаться в дополнительном отоплении.

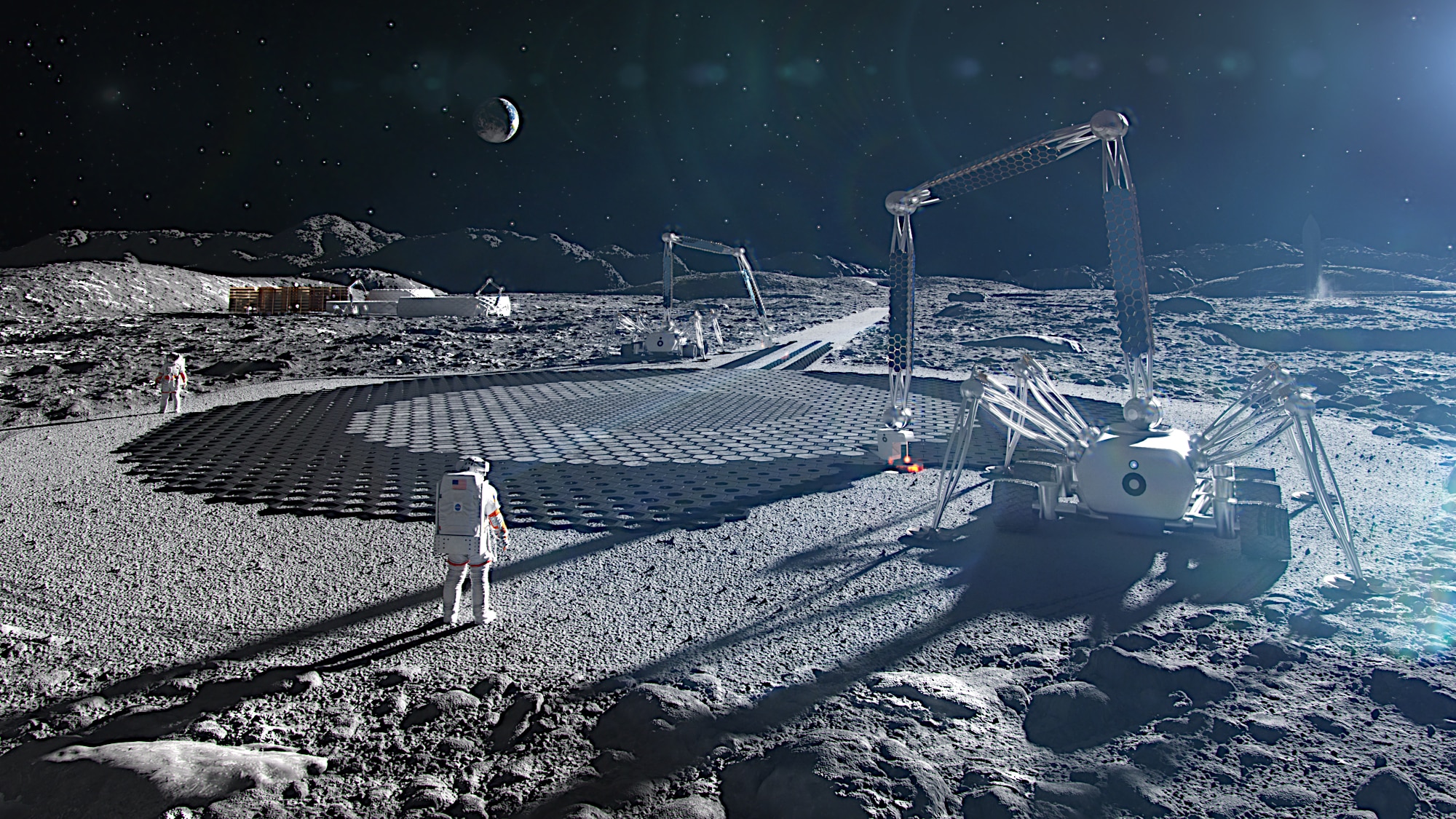

Некоторые американские компании выходят за рамки и разрабатывают методы 3D-печати зданий на Луне. Стартап… ICONВ Космическом центре имени Линдона Джонсона распечатали пробное строение для Марса, в котором летом NASA поселило четырех волонтеров. Участники эксперимента проведут год в изоляции, имитируя жизнь на Красной планете. Также компания разрабатывает технологии и концепты для печати зданий из лунного грунта.

Масштабы не имеют значения, ведь всё это иллюстрации «традиционного» производства с применением новых методов. Главное преимущество аддитивных технологий — доступность совершенно нового подхода к созданию.

Мобильность и градиент свойств

Получив доступ к аддитивным технологиям, инженеры сначала не знали, как использовать эту новую для

них возможность. Вскоре стало понятно: нет смысла копировать детали, которые можно было бы изготовить

традиционным способом.

По словам Андрея ТравяноваДиректор института ЭкоТех НИТУ «МИСИС» называл «грехом», которым чаще всего обвиняли аддитивщиков, повторение формы без повторения свойств. Поставь такую деталь в мотор, она и развалится. Но как только выяснили, каким образом свойства детали влияют мощность лазера, какая образуется пористость и с какой скоростью должно идти сканирование, стали получаться детали более высокого качества, чем позволяли традиционные методы.

Ясность появляется в понимании того, что подобный метод работы предполагает высокую степень подвижности. Поместил стандартный контейнер нужным оборудованием – и готов к вылету в любое место. В весенний период концепцию таких контейнеров представили РосатомВ госкорпорации сообщили о начале адаптации первого мобильного аддитивного комплекса, с помощью которого изготовлено несколько тысяч резинотехнических деталей для автомобилей. В будущем подобные контейнеры могут появиться на базах Северного морского пути — судоходного маршрута в Российской Арктике.

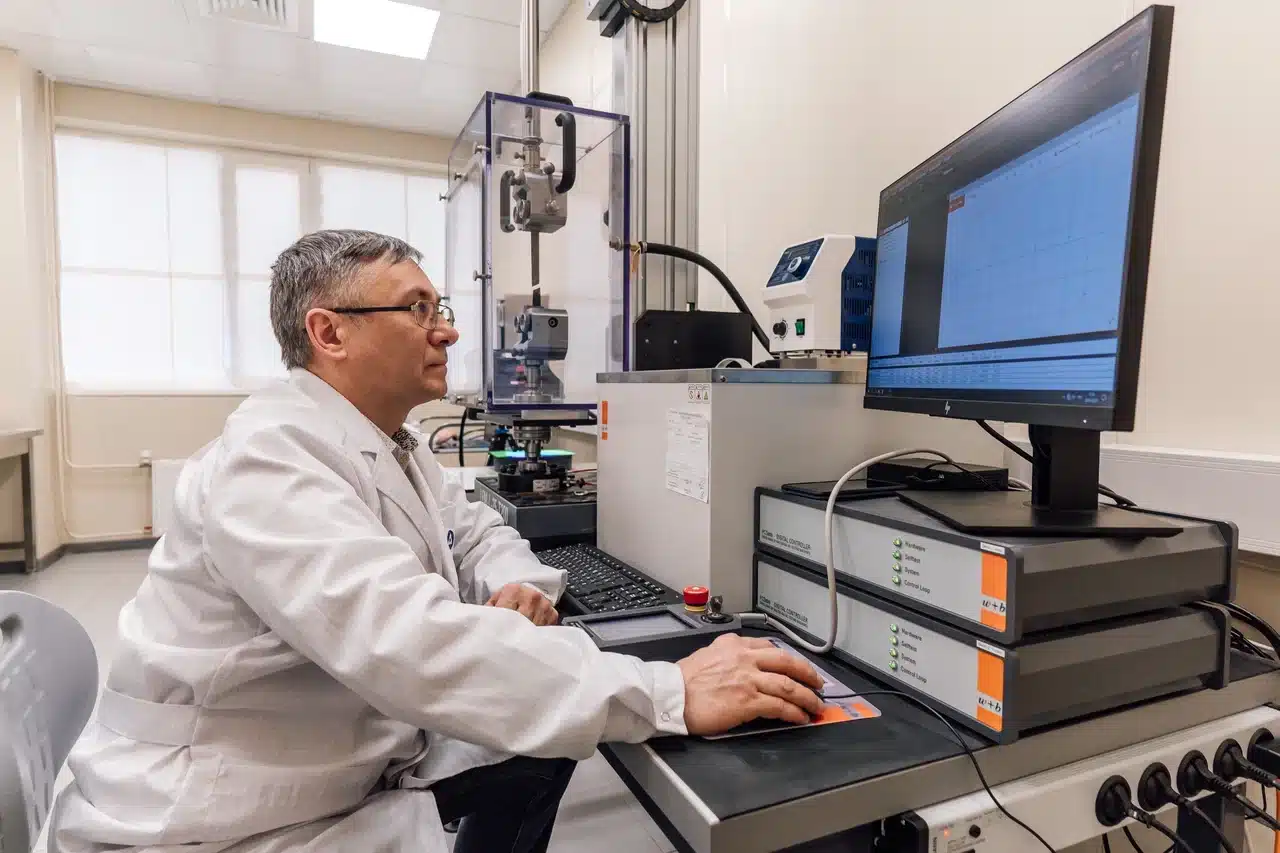

Кроме того, метод аддитивного производства даёт возможность присваивать деталям новые свойства. Пять лет назад Анатолий ПоповичДоктор технических наук, директор Института машиностроения, материалов и транспорта при СПбПУ, продемонстрировал ажурный цельный шарик из титанового сплава: он отскакивал от пола, словно попрыгунчик. Так как же работает технология? Функциональная градиентная структура деталей — пример практического применения. Российские ученые разработали лопатку двигателя для вертолета с разными механическими свойствами в разных частях.

В то же время возникли новые подходы к численному моделированию механических свойств таких материалов. Их применение не ограничивается лишь аэрокосмическими деталями, но также и медициной, которая заинтересована в развитии аддитивных технологий. Наши кости имеют градиентную структуру, что необходимо учитывать при разработке протезов.

Новая эра для медицины

В девяностых стоматологи стали одними из первых, кто применил аддитивные технологии, печатая зубные имплантаты и индивидуально разработанные протезы. Применение этих технологий в медицине для Чарльза Халла, «отца 3D-печати», стало полной неожиданностью.

В начале двухтысячных учёные из Института регенеративной медицины… Wake ForestВ Соединенных Штатах Америки выяснили, что создание каркасов для выращивания тканей и органов с помощью 3D-принтера проще, чем вручную. В результате удалось вырастить первый орган — мочевой пузырь.

С тех пор эта сфера развивается очень быстро. В 2018 году появилась первая напечатанная роговица, в 2019-м — «живой» образец биокожи, созданный в Политехническом институте Ренсселера (США). Тогда же учёные из Тель-Авивского университета (Израиль) напечатали сердце из человеческой ткани. До повсеместного применения этих технологий ещё далеко. Эксперты опасаются, что эти методы останутся дорогими и эксклюзивными.

В области протезирования заметно больше достижений. В 2008 году был изготовлен первый протез ноги, не нуждающийся в дополнительной сборке, а в 2012-м пациенту успешно установили напечатанный протез челюсти.

В России медицинскими протезами занимается, среди прочего, Росатом. Центр аддитивных технологий Троицкого института инновационных и термоядерных исследований (ГНЦ РФ ТРИНИТИ), входящий в госкорпорацию, создает имплантаты для челюстно-лицевой хирургии. С помощью 3D-принтеров российского производства можно выпускать изделия из титана марки ВТ6 — этот сплав разрешено применять в медицине, поскольку он хорошо сочетается с тканями живого организма. Научный дивизион Росатома уже сейчас печатает локтевые и коленные суставы, межпозвонковые кейджи, пластины для остеосинтеза, ортопедические и другие имплантаты. Все эти каркасы изготавливают под каждого пациента индивидуально, из титана с биоактивным покрытием, поверх которого хорошо растет костная ткань. Имплантат быстрее приживается и зарастает клетками, что значительно ускоряет процесс восстановления. Цель — создавать изделия, которые и внутри, в ячеистой структуре, будут полностью покрыты биоактивными материалами. К 2030 году должны появиться трахеи и сосуды уже из живых клеток.

В России также активно развивается протезирование. Компания «Моторика»Сколково — единственное в мире предприятие, производящее на промышленном уровне активные протезы для детей старше двух лет.

Разработка деталей с необычными формами — одно из достоинств аддитивных технологий.

Плюсы аддитивных технологий

У каждого метода аддитивных технологий есть достоинства и недостатки, обусловленные областью применения. Общие преимущества же применимы ко всем случаям.

Преимущества аддитивных технологий заключаются в том, что конструкторы при разработке изделий меньше зависят от методов их изготовления. Использование аддитивных технологий позволяет значительно сократить количество деталей в готовом изделии и изменить конструкторский подход при разработке. «Наука и инновации» (входит в госкорпорацию «Росатом»).

Другим важным плюсом является коэффициент использования материалов.

Например, при изготовлении титановых изделий 30% материала идет на изготовление изделия, а остальное — на стружку. С применением аддитивных технологий этот показатель можно увеличить до 90-95%.

Использование сетчатых структур — ещё одно преимущество.

В одном из исследований изучаются медицинские челюстно-лицевые импланты. Применение там сетчатых конструкций увеличивает вероятность успешной интеграции импланта, которая будет наиболее комфортной для пациента.

Что тормозит аддитивные технологии?

Основная сложность – это «железо». Скорость работы и объем 3D-принтеров пока сильно ограничивают применение аддитивных технологий. Это объясняется, среди прочего, условиями эксплуатации оборудования. Например, в приведенном выше 3D-принтере. ИЛИСТ-2XLВо время работы создается инертная атмосфера.

Программное обеспечение — второе затруднение. Разработчики программного обеспечения для принтеров пока не обеспечивают эффективной интеграции с программами, установленных на других устройствах предприятий.

Следующий вопрос касается материалов. Металлические порошки для 3D-печати — не металлический «песок», а металлическая «пыль». Поведение этой «пыли» похоже на поведение жидкости. Все гранулы должны быть идеальной формы, почти одинакового размера и без дефектов. Разработка дешевых методов производства таких «чернил» является отдельным направлением исследований.

Развитие 3D-печати демонстрирует необходимость новых знаний и подхода к проектированию деталей для эффективного применения аддитивных технологий.

Аддитивные технологии в России и мире

По данным исследовательской компании NeoAnalyticsРоссийский рынок аддитивных технологий демонстрирует быстрый рост: в 2022 году его объем составил четыре миллиарда долларов и увеличился за год примерно на 3,3%. Тем не менее, по темпам развития он все еще отстает от мирового, который ежегодно увеличивается примерно на 20%. Многие отечественные компании на данный момент создают решения для собственных предприятий и внедряют их.

Руководитель Ассоциации развития аддитивных технологий Ольга Оспенникова сообщила, что российский рынок оценивается в шесть миллиардов рублей. Из этой суммы 2,5 миллиарда составляют затраты на оборудование для 3D-печати, 1,2 миллиарда — на материалы, примерно 2,3 миллиарда — на услуги.

Более 120 российских организаций занимаются развитием аддитивных технологий. Прогнозируется дальнейший рост рынка высокими темпами, обусловленный не только увеличением объемов, но и появлением инноваций. Требуются новые материалы, решения и пересмотр традиционного подхода к разработке деталей.

Александр Жедаев указал на то, что в атомной отрасли при руководстве Дуба Алексея Владимировича, научного руководителя направления «Материалы и технологии» госкорпорации «Росатом», разработан комплексный подход к развитию применения аддитивных технологий. Данный подход продемонстрирован в рамках федерального проекта «Разработка новых материалов и технологий для перспективных энергетических систем» (часть комплексной программы «Развитие техники, технологий и научных исследований в области использования атомной энергии в Российской Федерации года» (ФП-4 КП РТТН)).

Программа ФП-4 КП РТТН направлена на создание материалов, оборудования, программного обеспечения и технологий изготовления изделий с использованием металлических и композиционных материалов. В 2022 году полученные результаты позволили обеспечить технологическую независимость при производстве отечественного аддитивного оборудования — в части программно-аппаратной платформы, лазерно-оптической системы и электронно-лучевых источников энергии. Данные разработки уже применяются в перспективных образцах аддитивного оборудования нового типа: в установке прямой электронно-лучевой наплавки (АО «НИИ НПО «ЛУЧ», входит в научный дивизион Росатома) и в 3D-принтерах для работы с полимерными композитными и керамическими материалами (АО «НИИграфит», Росатом), разработка которых завершится в 2023 году.

В следующем году выйдет новая серия устройств для работы с порошковыми и проволочными металлами.

- Установка лазерного плавления для обработки жаропрочных материалов от АО «НПО «ЦНИИТМАШ».

- Установка для лазерной сварки керамики, разработанная АО «НИИ НПО «ЛУЧ».

- Лазерная установка для точного плавления и формирования материалов (АО «НИИ НПО «ЛУЧ»).

- Установка электронной лучевой сварки для обработки трудноплавких материалов от АО «НИИ НПО «ЛУЧ».

- Установка для наплавки металла, работающая по методам дугового и плазменного сварки, предназначена для создания крупных изделий.

Разрабатываемое в Росатоме аддитивное оборудование выделяется не только российскими лазерно-оптическими системами, электронно-лучевыми источниками энергии и программно-аппаратной платформой. Ключевое преимущество – наличие систем контроля технологического процесса, на базе которых создаётся интеллектуальная система обратной связи для изготовления новых изделий с первого раза. Это позволит оптимизировать весь процесс применения аддитивных технологий.

К 2024 году разработают девять типов аддитивного оборудования. Это станет шагом на пути к главной цели каждого проекта ФП-4 КП РТТН — получению принципиально новых технологий изготовления изделий для атомной энергетики, машиностроения, авиации и ракетно-космической отрасли.

В прошлом сложные изделия ограниченной серии были проблемой для быстро развивающихся отраслей из-за субтрактивных технологий. Штамповка, литье и фрезеровка затягивали создание новых образцов и внедрение новой техники. Сейчас всё изменилось: аддитивные технологии, которые успешно развиваются в России, позволяют значительно ускорить создание малых серий новых изделий без больших затрат и сложностей, характерных для «субтрактивной» эпохи.

Объявление. Частное учреждение «Центр коммуникаций». Код: 87aadwa2Dwa.