Австралийские учёные разработали новый тип конструкции из титана, отпечатанный на 3D-принтере. Конструкция обладает сверхпрочностью, легкостью, повышенной коррозионной и термостойкостью. Учёные полагают, что в скором времени материал может быть использован в авиационной и космической промышленности, где сейчас применяются дорогостоящие магниево-литиевые сплавы.

Метаматериалы — это искусственные материалы, то есть созданныеВ лаборатории разрабатываются материалы, в том числе и напечатанные на 3D-принтере. Такие материалы могут состоять из одного или нескольких обычных компонентов. Их главное отличие от привычных — запланированные создателями свойства, отсутствующие у последних.

Последние двадцать лет инженерам удалось создать множество разнообразных метаматериаловС металлическими включениями в виде решетки – из титановых, алюминиевых сплавов, сплавов на основе никеля, нержавеющей стали. Несмотря на то, что эти материалы оказались лучше большинства конструкционных материалов, лишь немногое число из них было… эффективнее тех же сплавов магнияСегодня эти материалы находят широкое применение в авиации и ракетостроении благодаря низкой плотности, большой удельной прочности и способности поглощать вибрации.

Учёные много лет работают над созданием материала, способного функционировать в тяжёлых условиях: обладать высокой прочностью, выдерживать экстремальные температуры и давление.

Ученые из Мельбурнского королевского технологического университета разработали новый метаматериал на основе титанового сплава. Ti-6Al-4V Металлический сплав из титана с добавлением шести процентов алюминия и четырех процентов ванадия обладает прочностью на 50 процентов большей, чем у самого прочного коммерческого магниевого сплава. WE54С таким же показателем плотности (1,85 грамма на кубический сантиметр). Ti-6Al-4VТитановый сплав, широко применяемый в случае необходимости низкой плотности и высокой стойкости к коррозии, нашел применение в сфере аэрокосмонавтики. Результаты работы опубликованы в журнале Advanced Materials.

Ученые нашли вдохновение в природе. Исследуя растения с крепкими стеблями, обладающими полой трубчатой структурой, сочетающей прочность и легкость, как у кувшинок, … Victoria boliviana), а также кораллы (Tubipora musicaИзучив данную структуру, исследователи решили её смоделировать с помощью 3D-печати.

Много лет учёные пытались повторить природные полые «ячеистые структуры» в металле, но безрезультатно. Одна из причин неудач заключалась в напряжении на стыках внутренних полостей, которое приводило к разрушению конструкций. В идеале напряжение должно распределяться равномерно по всему материалу. пояснил Ма Цянь (Ma Qian), руководитель исследования.

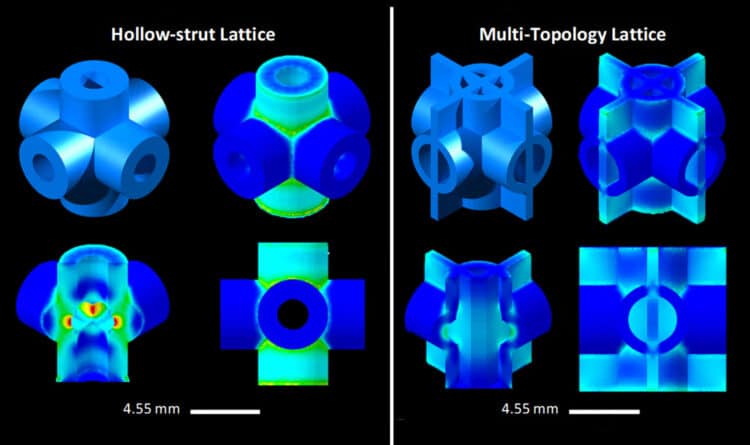

Для снижения высокого напряжения в местах сочленения «лабораторной» трубчатой решетки Цянь и его коллеги усилили ее, добавив сверху вторую решетку с тонким крестообразным разрезом через трубы и соединения. Это равномерно распределило нагрузку при сжатии.

Специалисты изготовили конструкцию с помощью метода 3D-печати, который называется лазерным плавлением металла в предварительно подготовленном слое. Laser Beam Powder Bed FusionЭто широко применяемая технология печати металлических изделий, использующая мощный лазерный луч для плавления металлических порошков.

В ходе экспериментов в лабораторных условиях ученые изучили свойства нового метаматериала. Полученные результаты показали, что изготовленный из него титановый куб обладает прочностью на 50% большей, чем у магниево-литиевого сплава. WE54Самый прочный коммерческий сплав, применяемый в авиации и космосе.

Примеры метаматериала могут быть разного размера: от нескольких миллиметров до метров, в зависимости от возможностей принтеров. При таком составе материал выдерживает нагрев до 350 градусов Цельсия, а при использовании жаропрочных титановых сплавов — до 600 градусов.

По словамАвторы исследования полагают, что в скором времени материал будет применяться при производстве деталей авиационной и ракетной техники, беспилотных пожарных систем, а также для изготовления костных имплантатов в медицине, где сложная, частично пустая форма может быть заполнена отросшими клетками костной ткани.