Американские исследователи создали инновационную технологию безопасной и результативной переработки аккумуляторных батарей, которые широко применяются в бытовой технике, смартфонах и электротранспорте. Новая методика позволяет извлекать более 92 процентов ценных материалов – соединений никеля, кобальта и марганца – и перерабатывать их в высококачественные катодные порошки для повторного использования.

Переработка литий-ионных аккумуляторов является неотъемлемой частью их жизненного цикла. Однако этот процесс зачастую требует значительных затрат энергии и представляет опасность для окружающей среды, поскольку в ходе переработки могут высвобождаться токсичные вещества. В связи с ежегодным ростом спроса на батареи, необходимого сырья для производства электроники и электромобилей, постоянно увеличивается количество аккумуляторов, достигших конца срока службы.

Катодные материалы, такие как оксид лития и кобальта (LiCoO 2 (LCO)) и оксиды лития, никеля, кобальта и марганца (LiNi 1-xy Co x Mn y O 2 (NMC)), обладают высокой стоимостью и сложной структурой, что определяет их особую значимость среди других компонентов. В научной статье, опубликованной в журнале Energy Storage Materials, по информации разработчиков новой технологии, переработка от 5 до 15 тонн отработанных литий-ионных аккумуляторов позволяет получить тонну кобальта необходимой чистоты. Этот объем сопоставим с тем, что можно извлечь из 300 тонн необработанной руды.

В современной промышленности для извлечения ценных металлов используют пирометаллургические и гидрометаллургические процессы, которые включают либо высокотемпературную обработку, либо интенсивное химическое воздействие выщелачивания. Обладая заметной эффективностью, данные технологии характеризуются низким потреблением энергии, неполной добычей ресурсов и формированием вредных отходов. Методы непосредственной переработки, такие как сортировка и восстановление катодных материалов, в настоящее время применяются преимущественно в лабораторной практике. При этом основное внимание в исследованиях уделяется регенерации исходного порошка с небольшим содержанием никеля, хотя на рынке все чаще встречаются составы с его высоким содержанием. Данный элемент оказывает влияние на производительность, долговечность и энергопотребление аккумуляторных батарей.

Американские ученые разработали замкнутый цикл процесса переработки, сочетающий гидрометаллургический и прямой методы, для извлечения сульфата никеля (NiSO 4) из обедненного катодного порошка (NMC111 и LMO), а также для получения богатого никелем материала – LiNi 0,83 Mn 0,06 Co 0,11 O 2 (83Ni.

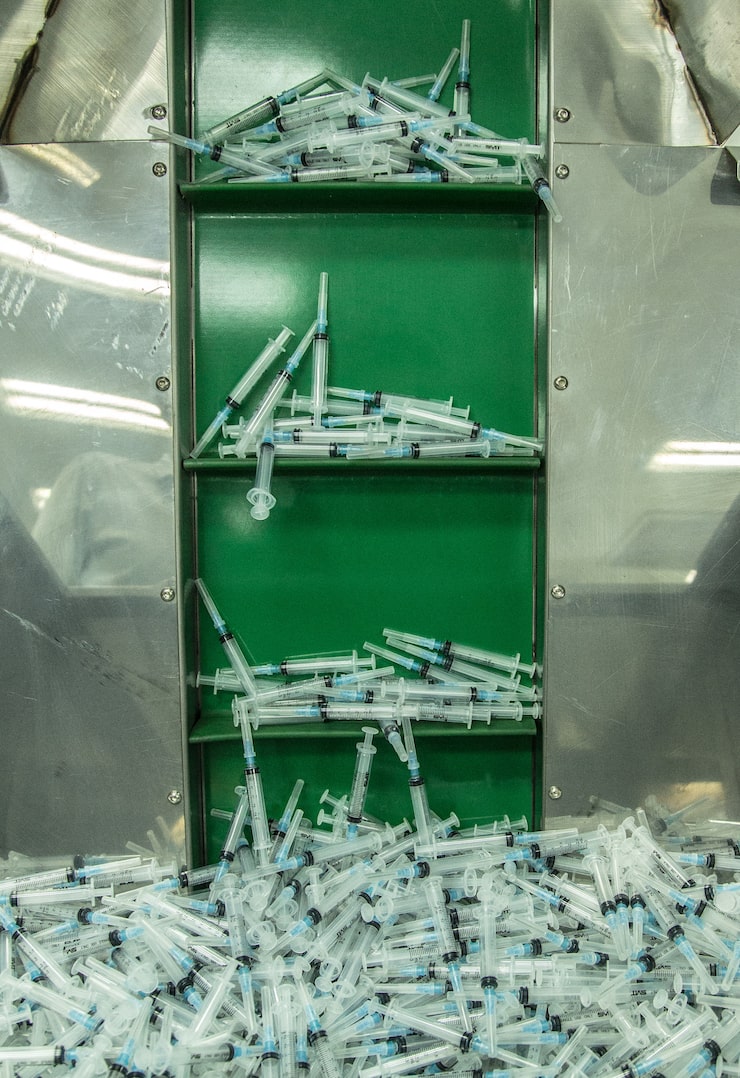

Сначала смешанные отработанные литий-ионные аккумуляторы подвергались резке, измельчению и просеиванию. Затем катодный порошок, углерод и графит собирали для выщелачивания – процесса, в котором раствор, содержащий серную кислоту (H₂SO₂) и перекись водорода (H₂O₂), использовался для растворения катодных материалов. Количественно анализировали концентрации переходных металлов и других примесей, а переработанный 83Ni прошел стандартные отраслевые испытания и продемонстрировал производительность, сопоставимую с первичным сырьем.

Аккумуляторы, созданные с использованием полученного катодного материала, продемонстрировали близкую к новым устройствам характеристики, обеспечивая емкость в 2100 миллиампер-часов и сохраняя 85% первоначальной емкости после 867 циклов заряда-разряда. Применение технологии переработки позволило извлечь 92,31% никеля, кобальта и марганца, а также уменьшило потребление энергии на 8,6% по сравнению с традиционными гидрометаллургическими методами, сократив при этом выбросы углерода на 13,9.

Использование универсального метода переработки и повторного использования смешанного сырья позволило снизить зависимость от первичных ресурсов, показать высокую рентабельность и повысить экологичность и устойчивость производства аккумуляторов.