- 08.12.2022

- Александр Баулин

-

23 008

Композитные материалы: как человек улучшил природу

Первые композиты — комбинации того, что под рукой

Композитные материалы отличаются тем, что в них применены два или более компонента, которые не соединяются в одно вещество. Например, вы не обнаружите в чугунной сковороде железо и уголь, пока не опуститесь на атомарный уровень. Но можете с помощью простых подручных инструментов разделить фанеру на слои и заметить на них клеящее вещество. Обычно композиты состоят из матрицы и армирующих элементов, наполнителей. Применение различных веществ в этих двух качествах позволяет получать композиты с кардинально разными свойствами в зависимости от применяемых веществ и конструкции основы и наполнителя.

Первые композиты были просты в изготовлении, но кардинально меняли жизнь людей. Так, чтобы дерево не гнило в воде, человек придумал пропитывать его смолой. Качество лодок увеличилось кардинально. Еще один старейший композитный материал — саманный кирпич, то есть бруски из глины и порезанных растительных волокон. Строения из такого материала получались надежными. Сухая глина давала прочность, а солома скрепляла ее, помогая глине не раскалываться. Первые дома из саманного кирпича появились в Месопотамии и Египте, где густых лесов для постройки изб не было. Но уже за пять тысяч лет до нашей эры люди нашли им отличную замену — благодаря одному из первых композитных материалов.

Луки были изобретены и на европейском, и на американском континенте. Однако для увеличения их убойной силы приходилось масштабировать обычный (дуговой) лук до гигантских размеров. Пользоваться таким на охоте или при боевых действиях на коне было нереально. Тут решение нашли монгольские кочевники — эффективными оказались составные, или композитные, луки, в которых могли склеиваться несколько слоев дерева, сочетаться гибкие и прочные породы, а также добавлялись костяные вставки. При этом конструкция получалась с выгнутыми вперед плечами лука — в таком случае тетива при выстреле гораздо дольше сохраняла натяжение, передавая энергию стреле. Плечи лука служили рычагами, такая конструкция позволяла делать относительно небольшие луки с большой убойной силой. С ними всадникам было удобно скакать на лошадях — чтобы издалека расстреливать вражеские армии или охотиться.

К композитам можно отнести и бетон, который имеет уже описанную выше структуру: галька и песок служат армирующей основной, их заливают наполнителем — цементом. Из полученного сложного вещества можно строить прочные и почти негорючие конструкции. Бетон был известен как минимум две тысячи лет назад, уже в Древнем Риме.

Композитные материалы позволяют создавать головокружительно эффективные решения, но не являются панацеей. Всегда есть ограничения, которые, собственно, и диктуют, стоит ли предпочесть композиты другим решениям. Кроме дороговизны, первые композитные материалы страдали массой специфических недостатков. Например, первые композитные луки склеивались клеем на животной основе, который боится воды. Саманный кирпич гигроскопичен, и чтобы он не разрушался, его нужно покрывать штукатуркой. Для регионов, где он был изобретен, это было приемлемо, а вот в северных районах, где дождей много и штукатурка не очень помогает, жилье из самана было не так распространено. Ограниченный набор природных материалов долго сужал возможный набор композитных материалов, пока научные прорывы в химии не изменили ситуацию радикально.

Второе дыхание композитов

В XIX веке развитие химии позволило промышленности получить новые материалы. Открытие полимеризации дало возможность изобрести резины и пластмассы, чье появление обеспечило новый класс композитов. Без них XX век просто не стал бы эпохой индустриализации: если бы не были разработаны новые композитные материалы, природных не хватило бы на все стройки. Например, в России научились получать карболит (аналог бакелита). Он относится к термопластам: плохо проводит тепло и ток, не горит. С разными наполнителями карболит использовался и в качестве изолятора, и как материал для корпусов различных устройств. Самое масштабное его применение — материал для изоляторов в проекте ГОЭЛРО, по которому электрифицировался весь СССР.

Вторым важным фактором для массового внедрения композитов стало удешевление и улучшение уже известных человеку материалов. Например, первые дома из железобетона построены еще в середине XIX века. Но только промышленное производство железных сплавов и повышение их характеристик позволили в начале XX века начать массовое строительство из этого материала.

Одни открытия порождали другие. В поисках искусственного заменителя тканей была открыта вискоза, получаемая из целлюлозы. В процессе производства вискозы научились получать целлофан, который сначала был чуть ли не побочным продуктом, а оказался отличным упаковочным материалом. Практически все новые открытые материалы можно было использовать как наполнители в композитах, которые, в свою очередь, получали характеристики, почти немыслимые в предыдущих материалах.

Хотя композитные материалы требовали создания новых производств, не всегда их применение обходилось дороже уже имеющихся. Масштабирование технологии снижало стоимость и позволяло заменить дефицитные материалы. Например, трудно представить победу СССР в Великой Отечественной войне без массового самолетостроения. Лучшим материалом для летающей техники были сплавы алюминия — легкие и прочные. Но объемы добычи этого цветного металла было совершенно недостаточны. И спасла… фанера. Но не просто фанера, а высокотехнологичная, конечно. Березовый шпон пропитывали фенолформальдегидной смолой — получалась дельта-древесина. По некоторым параметрам она вдвое превосходила дерево по прочности, хотя и уступала в полтора раза раза алюминию при равной массе. Хотя из дельта-древесины самолеты получались несколько тяжелее, чем из металла, но возможность относительно дешевого массового производства предопределила выбор в ее пользу как материала для фюзеляжей многих боевых самолетов.

Компания Corning известна вам по царапоустойчивому покрытию экранов смартфонов — Gorilla Glass. Но работать со стеклом она начала еще в XIX веке, а в 1930-е ее специалисты открыли стекловолокно — еще один популярный компонент композиционных материалов. Оказалось, что чистое, без примесей и дефектов, стекло — очень прочное, а тонкие нити из него еще и гибкие. Сплетая их вместе, можно получить стекловолокно — прочный, сравнительно легкий материал, который к тому же не окисляется. Уже в 50-е годы прошлого века на его основе стали создаваться материалы для корпусов кораблей и самолетов. Еще одна важная характеристика стекловолокна — радиопрозрачность, поэтому его используют в обтекателях радаров. Благодаря такому набору «способностей» стекловолокно широко используется и в наше время.

В самом сердце высоких технологий

Новый век стал идеальным для композитных материалов: все время синтезируются новые вещества, промышленность требует принципиально новых материалов. Читатель «на глазок» уже и не определит, «чистый» материал он видит или композитный. Какие же самые интересные направления применения композитных материалов существуют сейчас?

Одни из самых экстремальных условий работы — в атомных реакторах. И в их конструкции используются композиты типа SiC-SiC: карбид-кремниевая матрица, армированная карбид-кремниевыми волокнами, способна на длительную работу в условиях радиации и высоких температур.

Передовая водородная энергетика тоже не обходится без композитов: материалы с углеродными волокнами рассматриваются как компонент газодиффузионного слоя и биполярных пластин топливных элементов с полимерной протон-проводящей мембраной.

Крайне разнообразные композиты получают на основе углеродных соединений. Причем углерод в разных видах используется и в матрице, и в качестве связующего наполнителя. Углерод-углеродные композиты работоспособны при температуре две тысячи градусов! Многие металлы плавятся при таком нагреве. Например, в СССР углеродный материал «Гравимол» создали для космического челнока «Буран» — его применяли в обтекателе и передних кромках крыла, которые сильнее всего нагреваются при посадке. Можем ли мы делать такие материалы в России?

«Сейчас идет активная работа по переходу на отечественный ПАН-прекурсор — важное сырье для создания углеродного волокна, основы многих композиционных материалов. Оно важно как для гражданской, так и для военной отрасли», — рассказал корреспонденту Naked Science Артур Радикович Гареев, заместитель директора по науке и инновациям АО «НИИграфит» (входит в госкорпорацию «Росатом»). Он добавил, что «Юматекс» выпускает серию волокон UMT, это самые высокотехнологичные углеродные волокна в России — их прочность в несколько раз выше, чем у сплавов стали. В целом НИИГрафит разрабатывает композиционные материалы на основе углеродных волокон, конструкционных графитов и тому подобного для ракетно-космической и авиационной техники, узлов прочих устройств, работающих при больших температурах.

«В зависимости от армирующей структуры тот же углерод-углеродный композит может работать в условиях трения, выдерживать длительную нагрузку в тормозных колодках самолетов, например в российском МС-21. Углерод-углеродные композиты за счет электропроводности применяются при изготовлении нагревателей высокотемпературных печей, где надежно работают длительное время. Тем не менее такие КМ (композитные материалы) достаточно хрупки, и это ограничивает их применение в технике», — объясняет границы применимости Артур Гареев.

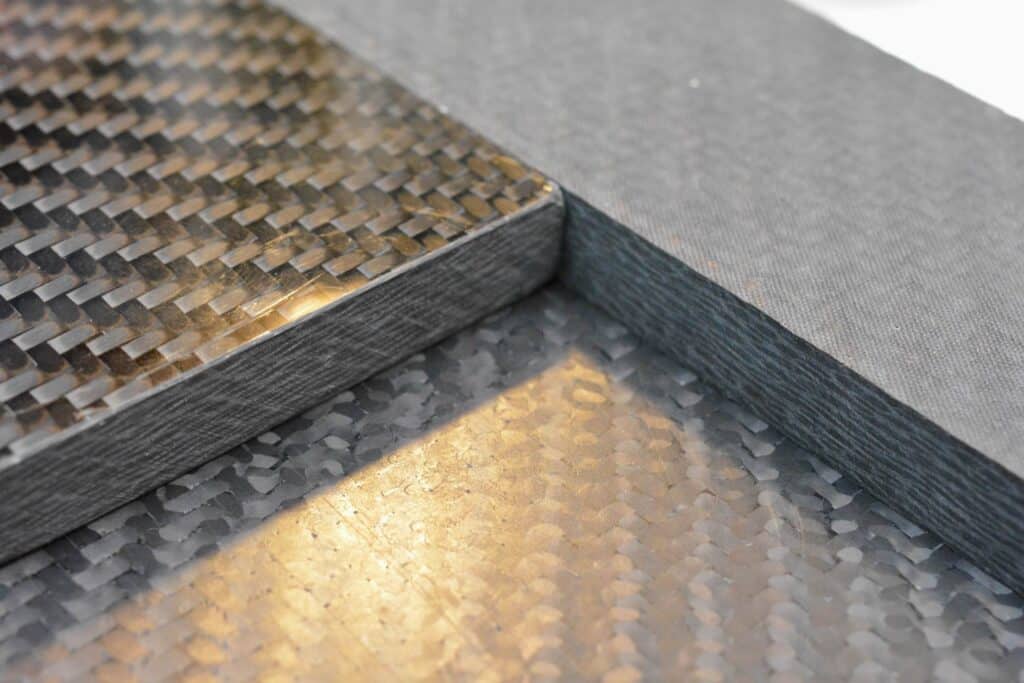

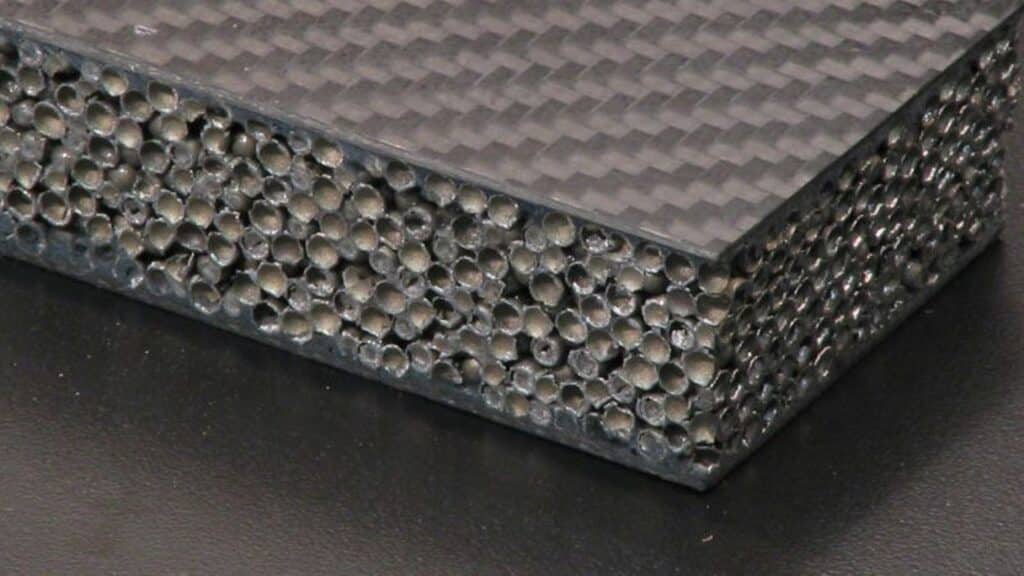

Если нужна гибкость, то сплетенные из углеродных волокон слои соединяют эпоксидной смолой или полимерами, тогда получаются углепластики. Лучшие из них обеспечивают прочность, сравнимую с металлами, но при значительном выигрыше в массе. Их рабочая температура не так велика, как у углерод-углеродных композитов, зато они работоспособны годами. Один из самых известных примеров применения углепластиков в России — крыло перспективного самолета МС-21. Его называют «черным крылом» по цвету неокрашенных углепластиков, но куда важнее цвета то, что кроме снижения массы они позволили получить более эффективную и топливосберегающую форму крыла. Всего композиты составляют 40 процентов от материалов самолета, это один из лучших показателей в мире. В 2018 году «Аэрокомпозит» (входит в ГК «ПАО „ОАК”»), создающий элементы самолета, попал под санкции и не смог закупать композиты в США, и тогда их производство было налажено в России.

Полимеры могут быть не только матрицей, но и наполнителем. Арамидные нити могут служить основой и для одежды, и для бронежилетов. Композиты на их основе «обыгрывают» металл, так как получаются значительно легче при сравнимой прочности. Перспективное направление — волокна из сверхвысокомолекулярного полиэтилена (СВМПЭ). По прочности оно превосходит арамидное волокно, и лучшие бронежилеты на его основе имеют плотность, как у воды: 1 г/см3.

В целом композиты не противостоят металлам, последние по-видимому, еще долго будут основой для создания техники современной цивилизации. Проектирование и разработка композиционных материалов на базе металлической матрицы со специальным образом размещенными или образованными внутри нее неметаллическими фазами позволяет сочетать многочисленные достоинства металлов с новыми свойствами композитных систем. Изготовление требует высокой точности проведения технологического процесса. В АО «НПО „ЦНИИТМАШ”» разрабатывают технологии производства изделий из композитов с металлической матрицей, упрочненной оксидными, карбидными и нитридными наноразмерными частицами:

«Одним из способов производства изделий из композитов на основе металлической матрицы является метод селективного лазерного сплавления, позволяющий получать продукты сложной геометрии, требующей минимальной механической обработки», — объясняет Иван Иванов, кандидат физико-математических наук, директор Института металлургии и машиностроения. В качестве примера можно привести возможность использования ДУО-сталей (дисперсионно-упрочненная оксидами). Структура этого композита — металлическая матрица, в которой равномерно распределена наноразмерная оксидная фаза. Они применяются в агрессивных средах с повышенной тепловой, коррозионной и радиационной нагрузкой.

Рекорды композитов

Почему активное создание новых сплавов и веществ не уменьшило востребованность композитов? «Например, у меди плотность почти девять, у композитов — меньше двух при сравнимой теплопроводности. Поэтому они крайне востребованы в аэрокосмической промышленности», — приводит пример Артур Гареев. Чем ниже плотность, тем меньше будет масса у вещества того же объема. При этом общая длина проводов в самолете превышает 200 км (!), поэтому снижение их веса позволит заметно снизить расход топлива.

Гареев добавляет, что сейчас в России разрабатываются новые волокна на основе мезофазного пека — их теплопроводность около 600 Вт/(м*К) при 394 Вт/(м*К) у меди. Как только удастся наладить их производство в России, они станут хорошей альтернативой металлам. В конструкциях композиты конкурируют с титаном и алюминием: при вдвое меньшей плотности (примерно 1,4 г/см3 против 3 г/см3) они обладают близкой прочностью и значением модуля упругости. При этом углепластики хорошо подвергаются механической обработке.

Почему же композиты не заменили все остальные материалы? Практически у всех из них есть какие-то недостатки. Например, стеклопластики хороши как корпус корабля, но только пока он не столкнулся с препятствием. Металл пластичнее, он и удар держит лучше, и чинить его проще. Углерод-углеродные композиты обычно хрупки. Углепластики гибкие, но обычно обладают анизотропностью: то есть проявляют свои свойства (теплопроводность, прочность) только в определенных направлениях относительно материала.

В каких-то случаях это даже выгодно, но ту же прочность конструкторам хотелось бы иметь при приложении усилия под любым углом. Ученым есть над чем поработать. А пока у нас нет золотой пули для выбора материала в новом проекте. Каждый раз инженерам приходится рассчитывать, что лучше использовать: металлы, полимеры, композитные материалы. А может, это и прекрасно — есть пространство для творчества.

Как создаются новые композиты

Как создаются новые композитные материалы? Сначала, собственно, ученым и исследователям ставится задача, каких показателей надо добиться. Известно, какие сочетания основы и наполнителя надо взять для достижения заданной характеристики. Например, нитрид бора хорош как защита от нейтронов, а также придает композиту высокую теплопроводность. Нужна электропроводность — тогда используем графит как наполнитель. Но главную работу предстоит сделать в лаборатории — в какой пропорции и каким способом их соединить, чтобы наиболее полно соответствовать поставленным требованиям.

Как сделать композиционные материалы еще лучше? Может, уже всё можно посчитать на суперкомьютерах? Или наоборот, они уже вышли на свои предельные возможности? «На суперкомпьютерах целиком композит не сделать, — объясняет Артур Гареев. — Потому что есть физико-химические эффекты, которые не смоделируешь. Зачастую надо отработать в лаборатории технологию совмещения матрицы и наполнения. Но сделать их лучше, конечно, можно. Появляются новые классы волокон, новые классы материалов».

В качестве простого примера Гареев упоминает уровень, которого достигли японцы при создании углеродных волокон на основе мезофазных пеков. Если говорить о России, то сейчас актуально освоение производства и применения СВМПЭ-волокон. Ближайшая перспектива — интеллектуальные композиты, они активно реагируют на изменения условий окружающей среды. Например, сигнализируют об изгибах, затвердевают при ударе или даже самовосстанавливаются. Здесь интересным направлением Гареев назвал полимерные пьезоэлектрические композиционные материалы. Практически это материал, каждый участок которого служит датчиком.

Самовосстановление возможно при «прошивании» алюминиевой матрицы проволокой из нитинола (соединение никеля и титана) и другого материала с эффектом памяти. При охлаждении ниже критической температуры в нем возникают внутренние напряжения, которые при нагревании заставляют его возвращаться в форму, которая была ранее в нагретом состоянии. Нитинол и сам обладает эффектом памяти, но в составе композита этот эффект усиливается.

Есть и более прикладные вещи. В функциональном плане идет работа над радиопрозрачными, радиационно-стойкими композиционными материалами. Устойчивые к радиации композиты пригодятся для защитных оболочек крупногабаритных конструкций АЭС малой мощности. Конечно, и сейчас есть материалы этих классов, но виден потенциал для их улучшения.

В заключении корреспондент Naked Science попросил Артура Радиковича побыть минутку футурологом и спросил, какие композиты он хотел бы увидеть в будущем?

— Биокомпозиты, совмещающие живые ткани с синтетическими материалами. Чтобы люди могли значительно повысить эффективность и выносливость собственного организма!

Материал подготовлен совместно с просветительским проектом Homo Science. На этой онлайн-платформе ученые, эксперты и популяризаторы науки в доступной и увлекательной форме рассказывают об «атомных» темах в разрезе таких наук, как физика, химия, информационные технологии, медицина, математика, а также биология. Рекомендуем следить и там за новостями.

Реклама: Частное учреждение по реализации коммуникационных программ атомной отрасли «Центр коммуникаций», ИНН 9705152344.