Первые сплавы — совокупности доступных материалов.

Композитные материалы представляют собой объединение двух или более компонентов, не образующих единое вещество. В чугунной сковороде железо и уголь неразделимы глазом, но фанеру можно легко разобрать на слои с помощью обычных инструментов. Обычно композиты состоят из матрицы и армирующих элементов, наполнителей.

Разнообразие применяемых веществ в этих двух ролях позволяет создавать композиты с кардинально отличающимися свойствами в зависимости от использованных материалов и конструкции основы и наполнителя.

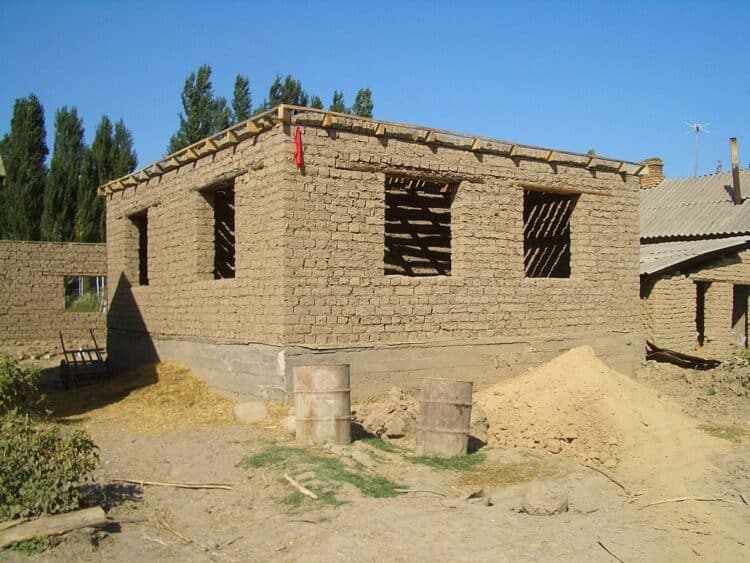

Первые композиты были простыми в изготовлении, но радикально меняли жизнь людей. Например, чтобы дерево не гнило в воде, человек придумал пропитывать его смолой. Качество лодок резко возросло. Еще один древний композитный материал — саманный кирпич: бруски из глины и порезанных растительных волокон. Из такого материала получались прочные строения. Сухая глина давала прочность, а солома скрепляла ее, помогая глине не раскалываться. Первые дома из саманного кирпича появились в Месопотамии и Египте, где густых лесов для постройки изб не было. за пять тысяч лет до нашей эрыЛюди обнаружили им превосходную альтернативу с помощью одного из самых ранних композитных материалов.

Луки создали как в Европе, так и в Америке. Чтобы повысить их смертоносность, увеличивали обычные (дуговые) луки до огромных размеров. Использовать такое оружие при охоте или во время боя верхом было невозможно. В итоге нашли другое решение. монгольские кочевникиСоставные луки, склеенные из нескольких слоев дерева разных пород, а также с костяными вставками, оказались эффективным оружием. Изгиб плеч лука вперед позволял тетиве дольше сохранять натяжение и передавать энергию стреле. Благодаря плечам, работающим как рычаги, луки могли быть небольшими при большой убойной силе. Такие луки удобно использовать всадникам для стрельбы издали по врагам или охоты.

К композитным материалам относится бетон, обладающий упомянутой выше структурой: гравий и песок выполняют роль армирующей основы, их заливают связующим — цементом. Из получаемого сложного вещества возводят прочные и почти негорючие конструкции. Бетон известен как минимум две тысячи лет назад, уже в Древнем Риме.

Композитные материалы дают возможность создавать высокоэффективные решения, но не являются универсальным ответом. Всегда существуют ограничения, которые определяют целесообразность использования композитов по сравнению с другими вариантами.

Помимо высокой стоимости, первые композиты имели ряд специфических недостатков. Например, ранние композитные луки склеивались клеем на основе животного сырья, который боялся воды. Саманный кирпич гигроскопичен и чтобы избежать разрушения, его покрывали штукатуркой. В регионах, где он был изобретен, это было приемлемо, а в северных районах с обильными осадками штукатурка оказывалась малоэффективной, из-за чего дома из самана не были так распространены. Ограниченный набор природных материалов долгое время ограничивал возможности создания новых композитных материалов, пока научные достижения в химии не радикально изменили ситуацию.

Второе дыхание композитов

В XIX веке развитие химии дало промышленности возможность получать новые материалы. Открытие полимеризации позволило изобрести резины и пластмассы, появление которых обеспечило новый класс композитов. Без них XX век не стал бы эпохой индустриализации: без новых композитных материалов природных не хватило бы на все стройки. Например, в России научились получать карболит (аналог бакелита). Это термопласт, который плохо проводит тепло и ток, не горит. С разными наполнителями карболит использовался и как изолятор, и как материал для корпусов различных устройств. Самое масштабное его применение — материал для изоляторов в проекте ГОЭЛРО, по которому электрифицировался весь СССР.

Вторым важным фактором для широкого распространения композитных материалов стало снижение стоимости и повышение качества уже известных материалов. железных сплавовПовышение характеристик материала позволило в начале XX века начать массовое его строительство.

Открытия порождали друг друга. В поисках искусственных замен тканей была вынайдена вискоза из целлюлозы. При производстве вискозы научились получать целлофан, который сначала был побочным продуктом, но оказался превосходным упаковочным материалом. Практически все новые материалы можно было использовать в качестве наполнителей для композитов, получавших характеристики, практически немыслимые в прежних материалах.

Композитные материалы зачастую обходились дешевле традиционных при масштабном производстве и позволяли заменить дефицитные компоненты. Например, без использования фанеры в самолетостроении во время Великой Отечественной войны победа СССР была бы маловероятна. Алюминиевые сплавы — лучший материал для летающей техники, но добыча этого цветного металла была ограничена. Спасло… фанера. Высокотехнологичная дельта-древесина из березового шпона, пропитанного фенолформальдегидной смолой, превосходила дерево по прочности в два раза, хотя уступала алюминию при равной массе в полтора раза.

Несмотря на то что самолеты из дельта-древесины были тяжелее металлических аналогов, дешевое массовое производство сделало этот материал приоритетным для фюзеляжей многих боевых самолетов.

Компания Corning известна по покрытию экранов смартфонов Gorilla Glass. С работой со стеклом она начала еще в XIX веке, а в 1930-е ее специалисты открыли стекловолокно — компонент композиционных материалов. Чистое стекло без примесей и дефектов очень прочное, а тонкие нити из него гибкие. Плетя их вместе, получают стекловолокно — прочный, сравнительно легкий материал, который к тому же не окисляется. В 50-е годы прошлого века на его основе стали создавать материалы для корпусов кораблей и самолетов. Радиопрозрачность стекловолокна позволяет использовать его в обтекателях радаров. Благодаря таким свойствам стекловолокно широко используется и сейчас.

В самом сердце высоких технологий

Новый век благоприятствует композитным материалам: постоянно синтезируются новые вещества, промышленность нуждается в принципиально новых материалах. Читатель может не сразу различить, настоящий ли материал перед ним или композитный. Какие же самые интересные сферы применения композитных материалов существуют сегодня?

Работа в атомных реакторах представляет собой одни из самых экстремальных условий. В конструкции этих объектов используются композиты типа SiC-SiC: карбид-кремниевая матрица, усиленная карбид-кремниевыми волокнами, способна функционировать длительное время при воздействии радиации и высоких температур.

В передовой водородной энергетике композиты также играют роль: материалы с углеродными волокнами рассматриваются как компонент газодиффузионного слоя и биполярных пластин топливных элементов с полимерной протон-проводящей мембраной.

На основе углеродных соединений изготавливают композиты различного назначения. Углерод применяется как в матрице, так и в качестве связующего наполнителя. Композиты с карбоновыми компонентами работоспособны при температуре двух тысяч градусов, когда многие металлы плавятся. В СССР создали углеродный материал «Гравимол» для космического челнока «Буран». Его использовали в обтекателе и передних кромках крыла, подвергающихся наибольшему нагреву при посадке. Возможно ли создание подобных материалов в России?

«Сейчас идет активная работа по переходу на отечественный ПАН-прекурсорВажное сырье для создания углеродного волокна, основы многих композиционных материалов. Оно важно как для гражданской, так и для военной отрасли, — рассказал корреспонденту Naked Science Артур Радикович Гареев, заместитель директора по науке и инновациям АО «НИИграфит» (входит в госкорпорацию «Росатом»). Он добавил, что «Юматекс» выпускает серию волокон UMT — самые высокотехнологичные углеродные волокна в России — их прочность. в несколько раз выше, чем у сплавов сталиНИИГрафит создаёт композитные материалы с использованием углеродных волокон, конструкционных графитов и аналогичных материалов для ракетно-космических и авиационных технологий, а также для элементов других изделий, эксплуатируемых в условиях высоких температур.

В зависимости от конструкции армирования один и тот же углерод-углеродный композит может использоваться в условиях трения, выдерживать длительную нагрузку в тормозных колодках самолетов, например, в российском МС-21. За счёт электропроводности углерод-углеродные композиты применяются при изготовлении нагревателей высокотемпературных печей, где работают надёжно продолжительное время. Тем не менее такие КМ достаточно хрупки, и это ограничивает область их применения в технике, — поясняет границы применимости Артур Гареев.

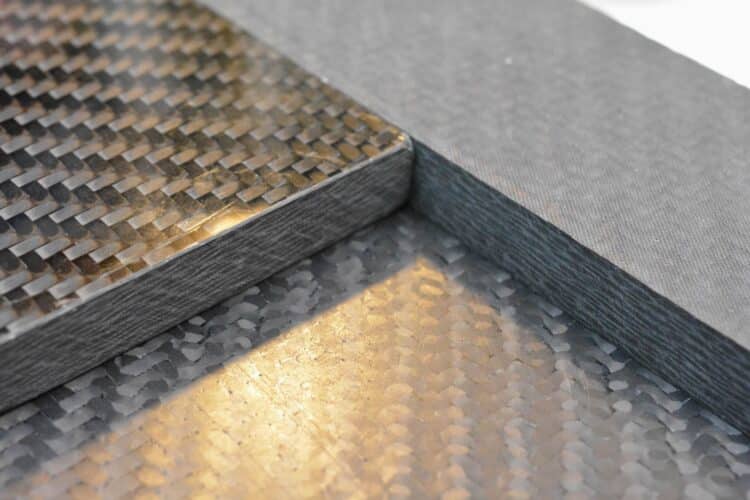

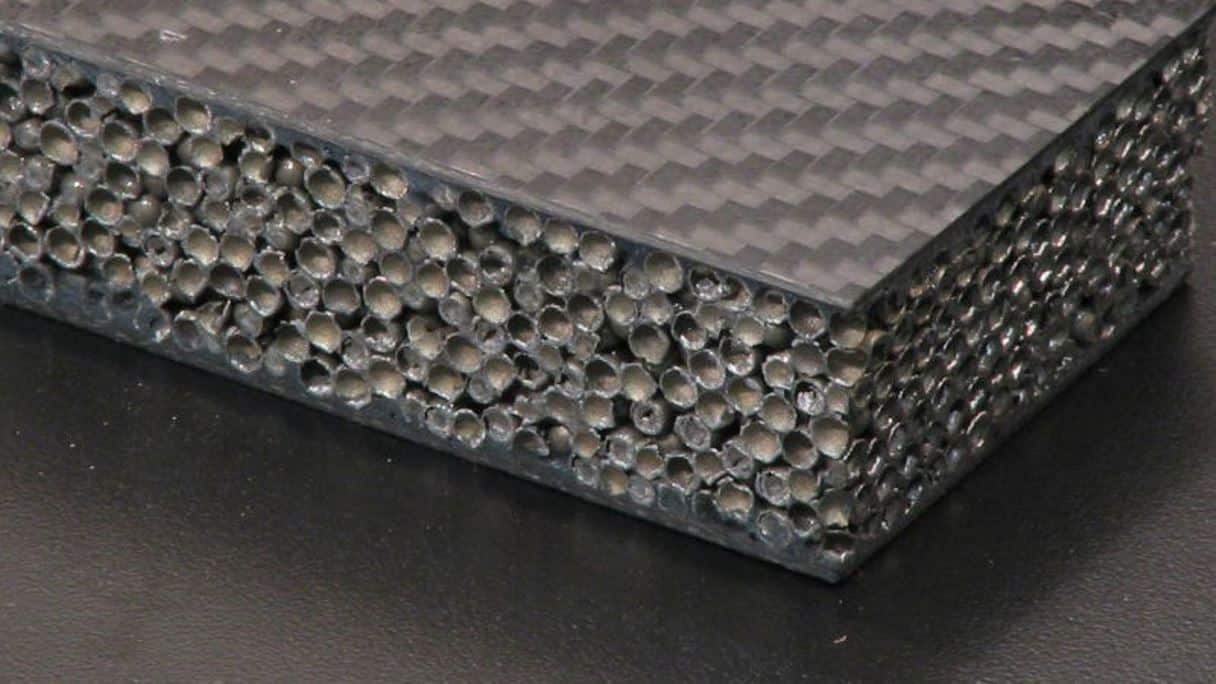

Для гибкости сплетенные из углеродных волокон слои соединяют эпоксидной смолой или полимерами, образуя углепластики. Самые качественные обеспечивают прочность, сопоставимую с металлическими сплавами, но при меньшей массе. Рабочая температура таких композитов ниже, чем у углерод-углеродных, зато они сохраняют работоспособность долгие годы. Известный пример применения углепластиков в России — крыло самолета МС-21. Его называют «черным крылом» из-за неокрашенного цвета углепластиков, но важнее оттенка то, что кроме снижения массы они позволили получить более эффективную и экономичную форму крыла. В целом композиты составляют 40 процентов от материалов самолета — это один из лучших показателей в мире. В 2018 году «Аэрокомпозит» (входит в ГК «ПАО „ОАК”»), производящий элементы самолета, попал под санкции и не смог закупать композиты в США, после чего производство налаживалось в России.

Полимеры могут выступать не только матрицей, но и наполнителем. Арамидные нити могут применяться основой и для одежды, и для бронежилетовКомпозиты на этой основе «имитируют» металл, так как получаются значительно легче при сравнимой прочности. Перспективное направление — волокна из сверхвысокомолекулярного полиэтилена (СВМПЭ). По прочности оно превосходит арамидное волокно, и лучшие бронежилеты на его основе имеют плотность, как у воды: 1 г/см3.

Композиты в целом не превосходят металлов. Последние, вероятно, ещё долго останутся основой для создания техники современной цивилизации. Разработка композиционных материалов с металлической матрицей со специально размещёнными или образованными внутри нее неметаллическими фазами позволяет объединить многочисленные достоинства металлов с новыми свойствами композитных систем. Изготовление требует высокой точности технологического процесса. В АО «НПО „ЦНИИТМАШ”» разрабатывают технологии производства изделий из композитов с металлической матрицей, упрочнённой оксидными, карбидными и нитридными наноразмерными частицами.

Метод селективного лазерного сплавления – один из способов производства изделий из композитов на основе металлической матрицы, позволяющий получать продукты сложной геометрии с минимальной механической обработкой, – объясняет Иван Иванов, кандидат физико-математических наук, директор Института металлургии и машиностроения. В качестве примера можно привести возможность использования ДУО-сталей (дисперсионно-упрочненная оксидами). Структура этого композита – металлическая матрица с равномерно распределенной наноразмерной оксидной фазой. Такие композиты применяются в агрессивных средах с повышенной тепловой, коррозионной и радиационной нагрузкой.

Рекорды композитов

Активное создание новых сплавов и веществ не снизило спрос на композиты. Медь имеет плотность почти девять, а композиты — меньше двух при сравнимой теплопроводности. Это делает их востребованными в аэрокосмической промышленности. Чем ниже плотность вещества, тем меньше масса у того же объема. В самолете общая длина проводов… превышает 200 км (!)По этой причине уменьшение массы позволит значительно сократить потребление горючего.

Гареев указывает на то, что в настоящее время в России ведётся разработка новых волокон. мезофазного пекаТеплопроводность этих материалов приблизительно 600 Вт/(м*К), в то время как у меди — 394 Вт/(м*К). После организации их производства в России эти материалы станут хорошей альтернативой металлам. В конструкциях композиты конкурируют с титаном и алюминием: при вдвое меньшей плотности (примерно 1,4 г/см³). 3 против 3 г/см3Покрытия обладают близкой прочностью и значением модуля упругости. Углепластики хорошо поддаются механической обработке.

Композиты не вытеснили все другие материалы из-за имеющихся у них недостатков. Стеклопластики подходят для корпуса корабля, но при столкновении с препятствием оказываются слабыми. Металл более пластичен, лучше выдерживает удар и его проще ремонтировать. Углерод-углеродные композиты обычно хрупкие. Углепластики гибкие, но часто анизотропны: свойства (теплопроводность, прочность) проявляются только в определенных направлениях относительно материала.

Иногда такое свойство даже полезно, но прочность конструктора при воздействии силы под любым углом хотелось бы иметь всегда. Ученым ещё предстоит многое сделать. Пока нет универсального решения для выбора материала в новом проекте. Инженерам приходится каждый раз решать, что лучше использовать: металлы, полимеры, композитные материалы. Возможно, это и хорошо — есть место для творчества.

Как создаются новые композиты

Создание новых композитных материалов начинается с определения желаемых показателей. Ученые знают, какие сочетания основы и наполнителя дают нужную характеристику: нитрид бора защищает от нейтронов и повышает теплопроводность, а графит обеспечивает электропроводность. Основная работа проводится в лаборатории: находят оптимальную пропорцию и способ соединения компонентов для достижения поставленных требований.

Как улучшить композиционные материалы? Возможно ли всё рассчитать на суперкомпьютерах или уже достигнуты пределы возможностей? «На суперкомпьютерах нельзя создать полный композит — говорит Артур Гареев. — Физико-химические эффекты моделировать невозможно. Часто технология совмещения матрицы и наполнения разрабатывается в лаборатории. Но их улучшить, конечно, можно. Появляются новые классы волокон и новых материалов».

Гареев приводит пример с японскими углеродными волокнами на основе мезофазных пеков. В России актуален освоение производства и применения СВМПЭ-волокон. Ближайшая перспектива — интеллектуальные композиты, реагирующие на изменения условий окружающей среды: сигнализирующие об изгибах, затвердевающие при ударе или самовосстанавливающиеся. Гареев отмечает интерес к полимерным пьезоэлектрическим композиционным материалам, где каждый участок служит датчиком.

Самовосстановление возможно Установка проволоки из нитинола в алюминиевую матрицу. Другие материалы с эффектом памяти также применяются. При охлаждении ниже критической температуры у них появляются внутренние напряжения, которые при нагревании заставляют вернуться к форме, имевшейся при нагреве. Нитинол сам обладает этим эффектом, но в составе композита эффект усиливается.

Существуют и более практичные направления работы. В функциональном плане ведется разработка радиопрозрачных и радиационно-стойких композиционных материалов. Устойчивые к радиации композиты окажутся полезны для защитных оболочек крупных конструкций АЭС малой мощности. Сейчас такие материалы уже существуют, но есть потенциал их улучшить.

В конце беседы корреспондент «Naked Science» предложил Артуру Радиковичу представить себя футурологом и спросила, какие композиты ему хотелось бы увидеть в будущем.

Новые биокомпозиты объединяют живые ткани и искусственные материалы для улучшения человеческого тела.

Материал создан при поддержке проекта Homo Science. этой онлайн-платформеСпециалисты по науке раскрывают «атомные» темы с помощью физики, химии, информационных технологий, медицины, математики и биологии в увлекательном формате.

Частное учреждение «Центр коммуникаций» (ИНН 9705152344) осуществляет реализацию коммуникационных программ в сфере атомной отрасли.