В процессе эксплуатации детали авиационных газотурбинных двигателей и установок нагреваются до высоких температур (от 650 до 1600°С). Для предотвращения перегрева и повреждения материала применяют теплозащитные покрытия. Специалисты применяют роботизированные комплексы с малой распыляющей головкой для нанесения слоёв. Программирование робота выполняет специалист пультом дистанционного управления, вследствие чего аппарат временно выводится из строя, что существенно замедляет производственный процесс. В Пермском Политехническом институте создали программу, которая сама генерирует коды для работы установок по нанесению покрытий. Это сделает производство быстрее и дешевле. Российские двигатели для самолетов и газотурбинные установки Этот метод позволит улучшить точность позиционирования и повысит качество нанесения защитного термослоя. В настоящее время нет подобных программных решений для таких роботов.

Автор: Роман Давлятшин. Источник: пресс-служба ПНИПУ.

Исследование проведено по программе стратегического академического лидерства «Приоритет 2030».

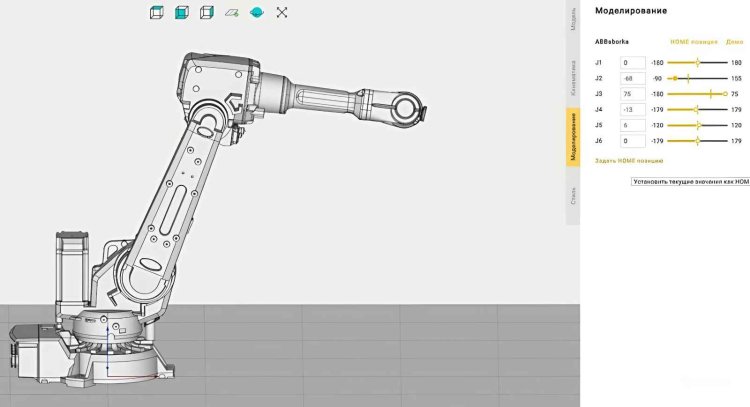

Специалисты из Политеха создали виртуальную копию роботизированного комплекса и поместили её в программу для моделирования работы. После этого составили маршрут передвижения робота с указанием моментов включения/выключения напыления. Такой подход позволил автоматически определить оптимальную траекторию движения, гарантирующую равномерное нанесение защитного слоя на обрабатываемое изделие.

Поскольку результаты нельзя сразу передать роботу, необходимо перевести их на его «язык». Для этого создали постпроцессор — программу, которая преобразует сведения о перемещении инструмента и обработке заготовок в код, понятный станку. Роман Давлятшин, младший научный сотрудник лаборатории методов создания и проектирования систем «Материал-технология-конструкция» ПНИПУ, комментирует.

Тестирование программы на цифровом двойнике принесло положительные результаты. По предварительным данным, количество успешных операций достигло 80%, а время выполнения одного напыления сократилось на 95%. Ручное создание траектории для новой геометрии лопатки газотурбинного двигателя может занять несколько рабочих смен. Программа сократит этот процесс до одной-двух смен: генерирование траектории, тестовое покрытие, резка, осмотр и доработка. Доцент кафедры «Автоматика и телемеханика» ПНИПУ, кандидат технических наук Игорь Безукладников комментирует.

Запуск проекта и возможность автоматизации создания программ управления для робототехнических комплексов позволят значительно сократить простоя оборудования, уменьшить время нанесения теплозащитных покрытий и увеличить производственную мощь предприятия. В будущем запланировано испытание на настоящих станках.

Информация и фото предоставлены пресс-службой ПНИПУ.