Специалисты из Лаборатории иерархически структурированных материалов, входящей в Центр системного проектирования Сколтеха, разработали инновационный способ оценки пористости волокнистых материалов. Метод основан на анализе единственного изображения, полученного с помощью стандартного оптического микроскопа. Алгоритм оценивает перспективные деформации и статистические колебания толщины волокон в разных слоях, что дает возможность вычислить фактическую объемную пористость с погрешностью не более 3,5%. Данный подход существенно точнее традиционных методов, использующих анализ двумерных изображений, и может быть применен на производственных линиях для оперативного контроля качества материалов. Результаты работы опубликованы в журнале Measurement.

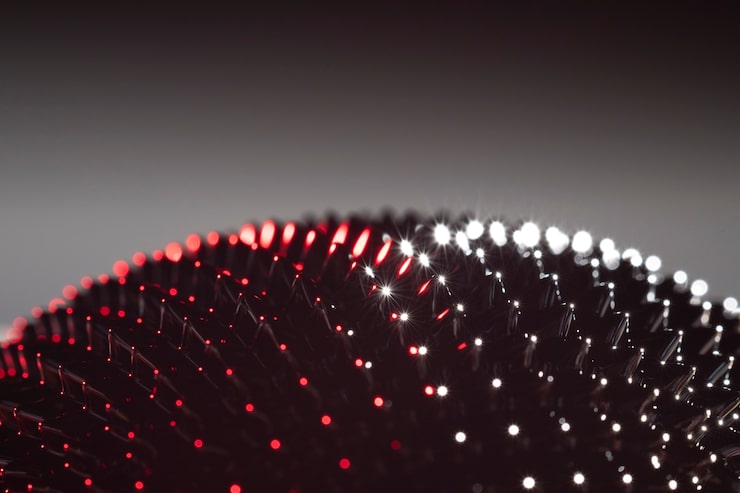

Волокнистые материалы находят широкое применение в самых разных отраслях промышленности, включая биомедицину, энергетику, акустическую изоляцию и производство композитных материалов. Пористость, то есть доля объема, занятого пустотами между волокнами, является важнейшим показателем, влияющим на механические свойства, проницаемость и общую эффективность данных материалов. Определение этого параметра с помощью традиционных методов сопряжено с необходимостью использования сложного оборудования, например микротомографов, или проведения трудоемких физических измерений.

Анализ изображений, использующий метод «цифровой пористости» (определяемый как процент открытого пространства на двухмерном снимке), нередко приводит к существенным погрешностям, достигающим 50% и выше. Это связано с тем, что данный подход не принимает во внимание трёхмерную структуру материала и распределение волокон в его толще.

Для решения данной задачи исследователи из Сколтеха предложили инновационный метод, основанный на анализе перспективных искажений, получаемых по одному изображению. Суть подхода заключается в том, что волокна, находящиеся в нижних слоях материала, при съёмке оптическим микроскопом кажутся тоньше из-за эффекта перспективы. Алгоритм проводит статистический анализ изменения видимой толщины волокон в зависимости от их яркости (которая снижается с увеличением глубины), и на основании полученных данных определяет глубину материала и его фактическую объёмную пористость.

Предложенная методика состоит из трех этапов: первичная цифровая обработка изображения (для снимков, сделанных неоптической камерой, может быть добавлено искусственное моделирование искажений перспективы, в том числе для изображений, полученных с использованием электронного микроскопа), выделение волокон и определение их параметров с применением алгоритма Ridge Detection в программе Fiji, и, наконец, вычисление пористости на основе анализа распределения волокон по слоям.

Данный метод обеспечивает оперативную и точную оценку пористости разнообразных волокнистых материалов, начиная от электропряденных нановолокон, применяемых в фильтрации и медицине, и заканчивая композиционными материалами, используемыми в аэрокосмической сфере. Легкость внедрения и потенциал автоматизации позволяют рассматривать его как многообещающее решение для включения в системы машинного зрения на производственных линиях, обеспечивая контроль качества в режиме реального времени. Невысокие требования к необходимому оборудованию – достаточно стандартного оптического микроскопа – расширяют возможности применения метода как в научных изысканиях, так и в промышленности.

«Предлагаемый нами подход решает принципиальную задачу, возникающую при преобразовании двумерного изображения в трехмерное представление структуры вещества. Мы не ограничиваемся подсчетом пикселей на его поверхности — мы проводим анализ, позволяющий оценить изменение видимой толщины волокон, что дает возможность с высокой степенью точности определять реальную пористость без использования дорогостоящего оборудования для трехмерной реконструкции», — отметил первый автор исследования, аспирант программы « Инженерные системы» Сколтеха Антон Бирюков.

«По мнению профессора Александра Корсунского, руководившего исследованием и являющегося главой Лаборатории иерархически структурированных материалов Центра системного проектирования Сколтеха, важной особенностью работы стало применение 3D-печатных физических моделей волокнистого материала. Это позволило установить точное значение пористости и убедиться в надёжности разработанного метода», — пояснил он.