Ученые Пермского Политеха разработали новую технологию бездефектного производства металлических 3D-изделий путем лазерно-проволочной наплавки. Она позволяет создавать надежные детали с минимальными дополнительными слоями материала или припусками на механическую обработку.

Аддитивные технологии (технологии 3D-печати) в последние годы все чаще применяют в производстве деталей для аэрокосмической, автомобильной промышленности, а также медицины. То есть в тех областях, где требуются комплектующие сложной геометрической формы, часто крупногабаритные, без дефектов и с хорошими механическими свойствами.

Проволочная наплавка относится к такой аддитивной технологии, и она относительно молодая. Изначально, промышленная 3D-печать шла по пути селективного лазерного спекания, когда при помощи лазера сплавляют частицы металлического порошка. Позднее придумали более быстрый и дешевый метод – проволочно-дуговую наплавку. В данном случае используют автомат для дуговой сварки плавящимся электродом, то есть проволоку плавит сварочная дуга. Однако, недостаток метода в том, что он дает избыточное тепловложение в зоне наплавки, которое может привести к изменениям в структуре металла и его механических свойствах. И еще один минус – это большие припуски (от 3 мм и более), которые приходится закладывать из-за формирования неровных стенок изделия, а значит, тратится время и ресурсы на последующую механообработку.

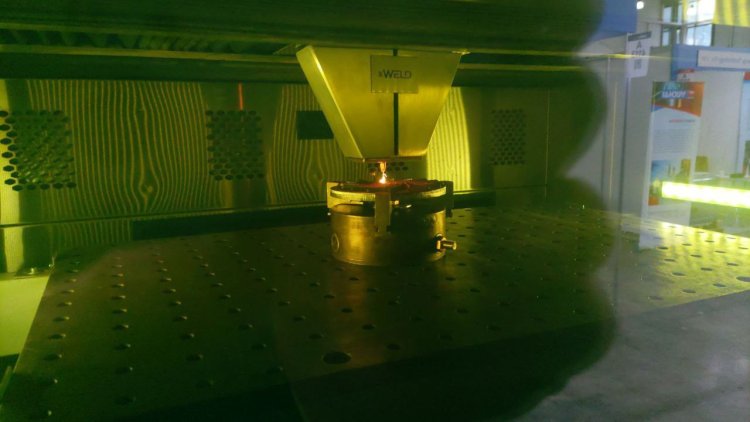

Группа ученых из Пермского политеха придумали новый метод, позволяющий избежать данных недостатков. Это лазерно-проволочная наплавка, для которой были разработаны своя лазерная головка и система управления подачи проволоки по обратной связи.

«Нам удаётся делать заготовки с минимальными припусками, с минимальной волнистостью стенок около 0,1 мм. Это сопоставимо с литьём, и, зачастую, может не требоваться последующая механообработка для большинства поверхностей, — рассказывает профессор кафедры «Сварочное производство, метрология и технология материалов» ПНИПУ, доктор технических наук Дмитрий Трушников. — Кроме того, за счёт применения разработанной нами системы обратной связи удаётся очень точно контролировать подачу проволоки и, следовательно, высоту слоя. И оператору не нужно принимать участие в этом процессе. Все происходит автоматически. То есть принтер работает как полноценный принтер. Когда мы нажали кнопку и ушли, он сам печатает. И мы понимаем, что геометрия изделия будет гарантированно получена именно за счёт системы обратной связи».

Образец заготовки, полученный новым методом лазерно-проволочной наплавки

Фото: Дмитрий Трушников / Пермский Политех

Система обратной связи снимает сигналы из зоны наплавки, в соответствие с которыми автоматически поддерживается постоянная высота наращиваемого слоя заготовки независимо от внешних условий. Что очень важно, потому что отклонение даже на 1% в высоте слоя для метровой детали может вылиться в прогрешность 10 мм.

Еще одна ключевая особенность нового метода – это вертикальная подача проволоки и использование двух лазеров в качестве источников тепла. В обычных установках лазер один и проволоку подают сбоку и горизонтально на рабочую поверхность. А это сильно ограничивает геометрию формирования детали. Вертикальная подача дает свободу движения — для перемещения печатающей головки в лабораторном прототипе использовался 6-осевой сварочный робот.

«Вот эта система подачи не работала бы без системы автоматического регулирования. Потому что если мы немного неправильно подберём параметры мощности лазерных лучей и скорости подачи проволоки, то она может недостаточно расплавиться и выйти из сварочной ванны, образуя дефект. Либо, наоборот, мы вынуждены будем перегревать, и деталь начнёт оплывать, теряя геометрию. Поэтому вертикальная подача очень важна для того, чтобы, в принципе, можно было печатать, но без системы управления нам как раз это и не удалось бы сделать», — поясняет Дмитрий Трушников.

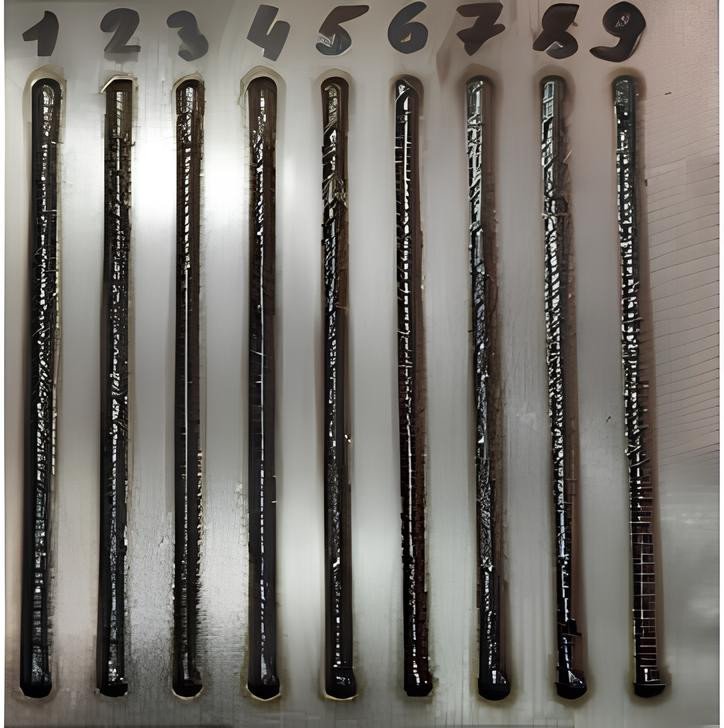

Девять валиков из сплава Inconel 718, полученных в ходе эксперимента

Фото: Дмитрий Трушников, источник: пресс-служба Пермского Политеха

Для наплавки ученые использовали никель-хромовый жаропрочный сплав Inconel 718. Он отличаются высокой коррозионной стойкостью, и из-за сложного химического состава считается труднообрабатываемым. Его применяют при изготовлении оборудования, работающего при высоких температурах и в химически агрессивных средах. Например, при производстве авиационных двигателей.

На экспериментальной установке было изготовлено девять единичных образцов-валиков из данного сплава. При каждом подходе менялись скорости перемещения печатающей головки и мощности лазерного излучения. В результате, при всех режимах образцы получились приемлемого качества.

«То есть саморегулирование процесса на всех девяти режимах дает удовлетворительные результаты. Вот при других методах могло бы оказаться, что конкретно для этого технологического диапазона оказался бы только один правильный режим. У нас, наоборот, здесь большая гибкость процесса возникает», — добавляет Дмитрий Трушников.

К слову, данная технологии лазерно-проволочной наплавки разработана только в нашей стране и еще в Испании, где есть аналог. Контракты на первые образцы нового оборудования уже заключены, поставки ожидают к концу года.

Но исследования продолжаются. Ученые Пермского Политеха выяснили, что новая технология может быть реализована в условиях вакуума. Это дает ряд преимуществ, потому что самый чистый металл получают в результате вакуумного переплава. Уже смонтирована опытная установка, сейчас ее доводят до опытно-промышленного уровня. И вскоре можно будет получить первые демонстрационные образцы.

Фото: Дмитрий Трушников / Пермский Политех

Новость подготовлена при поддержке Министерства науки и высшего образования РФ