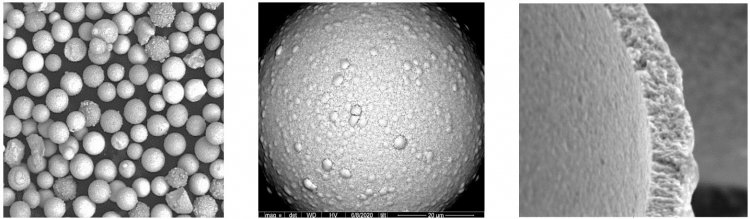

В лаборатории плазменных технологий и полифункциональных покрытий Института проблем машиностроения Российской академии наук (ИПМ РАН) – филиала ИПФ РАН разработана инновационная технология плазменного напыления (с использованием установки «Термоплазма») из порошкового материала на основе диоксида циркония, плакированного никелем. В качестве исходного материала был выбран и исследован новый отечественный порошок, разработанный в рамках программы импортозамещения и являющийся аналогом материала фирмы «Sulzer Metco». Способ химического плакирования (обволакивания) никелем (30% Ni) сферических частиц матричного порошка (ZrO2 + 8% Y2O3) позволил получить новый порошковый материал с плотной однородной оболочкой (рисунок 1).

Рисунок 1 — Порошковый материал на основе диоксида циркония, плакированного никелем: а — внешний вид порошка, б — форма частиц, в – плакированная оболочка. Источник: ИПМ РАН

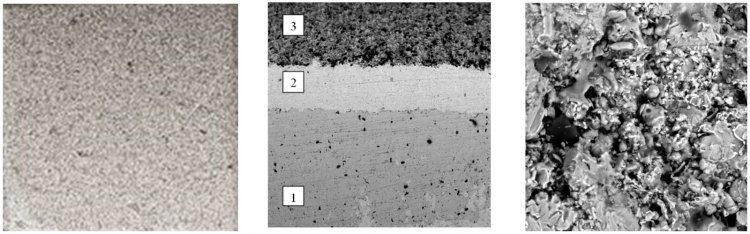

Рисунок 2 — Плазменное покрытие, полученное из порошкового материала на основе диоксида циркония, плакированного никелем: а – вид поверхности покрытия, б – поперечное сечение покрытия (1 – основной материал, 2 – подслой, 3 – покрытие), в – микроструктура покрытия. Источник: ИПМ РАН

При попадании в высокотемпературную плазменную струю происходят расплавление частиц, с высокой скоростью осаждающихся на подложку, и их пластифицирование. В результате формируется покрытие (толщиной ~150 мкм) со слоистой микроструктурой, состоящей из керамических зерен, окруженных металлическими прослойками (рисунок 2). За счет этого покрытие имеет низкую пористость (П~5%), повышенную твердость HV=7,6 ГПа и высокую прочность сцепления зерен друг с другом и основным материалом. Более того, оно способствует увеличению стойкости к воздействию эрозионного потока и высокотемпературной газовой коррозии обрабатываемого материала. Данное покрытие способно работать длительное время в условиях повышенных температур (до 800 оС) и увеличить ресурс термонагруженных деталей, изготовленных из жаропрочных никелевых сплавов. Разработанное покрытие можно применить для защиты ответственных деталей (например, рабочих лопаток и направляющих лопаток 3-й ступени) газовых турбин энергетических установок SGT-800 Siemens, эксплуатируемых в России на тепловых электростанциях.

Авторы: Царева И.Н., Бердник О.Б., Кривина Л.А., Разов Е.Н.

Список публикаций по данному результату:

1. Царева И.Н., Бердник О.Б., Кривина Л.А., Разов Е.Н. Исследование керамических порошковых материалов, плакированных никелем / Вестник научно-технического развития. 2022. №166. DOI: 10.18411/vntr2022-166-4.

2. Царева И.Н., Бердник О.Б., Кривина Л.А., Кузьмин В.И., Разов Е.Н. Структура и прочностные свойства плазменного покрытия, полученного из порошкового материала диоксида циркония, плакированного никелем // Проблемы прочности и пластичности. 2022. т. 84. № 3. C.397-408.

Информация и фото предоставлены пресс-службой ИПФ РАН

Источник фото: ИПМ РАН